第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

2019年09月26日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

今回は、先日盛況裡に終わったディスカッション企画の様子を皆さんにご紹介したいと思います。9月5日(木)、第5話から予告していましたように「電子機器セットメーカの皆さまへのご提案」と題してディスカッション&フリートーキング企画を開催しました。受付開始直後は実際に応募があるのか不安でしたが、かなり早期に4社の読者様からご応募があり、実際にご参加いただけました。

事前のアジェンダでは2時間程度を想定していた本企画でしたが、始まってみればご参加メンバー同士の意見交換にも火がつき、あっという間に3時間半が過ぎていました。さすがに誌面にすべて再現することはできませんが、実際にどのようなお困りごとが挙がったか、そしてそれらに対するご参加各社での対応方法や筆者からのアドバイス、最後に筆者からご参加各位に持って帰っていただきたかったことについて、その一部を紹介することにします。

まず始めにご参加4社、より正確にはご参加者の所属部門が、第6話で提示した電子機器開発フロー4ケースのうち、どの形になるのかの確認を行いました。すると、ディテールの違いこそあれ、4社とも(a)の「電子機器セットメーカ内で基板調達以外はすべて対応できるケース」が最も近い、との回答でした。筆者の経験では、(a)のケースでは基板メーカ側にさまざまな事項を「丸投げ」するセットメーカが少なからずあるのですが、冒頭にちょっと業務の内容を訊いただけで、この4社は大丈夫そうであることが判りました。では次に、4社それぞれのお困りごとを見て(診て)いきましょう。

読者A社様:「仕様書を読んでもらえない」「フットプリント作成時の基準が判らない」

A社様の部門は全社の中の横串組織であり、各事業部門からの依頼でさまざまな業務をやっています。その中でA社様ご自身は基板に関するところを手掛けており、設計仕様の設定や他部門メンバーの教育なども行っています。

課題と感じていることは多岐に亘り、ノウハウ伝承が進まず「人頼み」であること、低付加価値業務(基板上にシルクを入れたり、ガーバーや仕様書などを作ったり)に相当の時間をかけていること、データ管理の検索性の悪さなどを挙げられましたが、最大の懸案課題として「仕様書の内容が、基板メーカの営業担当から現場に正しく伝わらないことがある。単純な転記ミスの場合もあれば、言葉の理解が異なることもある」(「蓋めっきです」との仕様に対し、充填材だけ入れて納入されてきた例あり)ということと、「車載基板の設計にあたり、フットプリントの基準がない。また、信頼性の区分(こういう製品だから、これくらいの実装信頼性が必要で、それに合わせたフットプリントの設定を行う、など)をどのように決めたらよいかが判らない」という二点が挙がりました。

ここからディスカッションとし、まずはフットプリントを自分で決めていますか?と訊いてみたところ、各社とも「社内の部署で決めているが、カタログ値をそのまま使うことが多い」とのことでした。また、車載特有の要素として「振動」があるのですが、これを定義するのが難しいという声も挙がりました。筆者からのアドバイスとして、(ここではあくまで概要のみですが)基準作りや信頼性区分の設定などにあたっては「どこまでやるか」という妥当性の判断が必要であるということ、また決して一人でできるようなことではないので「スペシャリストに訊けるような体制作り」を行うこと。そして「読んでもらえる仕様書」については、作り込みの程度を抑え、「共通購入仕様書 + 備考」くらいにして、必ず守ってもらいたいことを備考に記すなどの対策や、基板メーカ側とのやり取りについて本連載でも何度か触れているように、できる限り Face to Face の機会を設けることなどを挙げました。

読者B社様:「0603サイズ部品のフットプリント統一、大型基板への実装時の不良懸念」

B社様の部門も横串組織で、基板設計やCADの管理などを手掛けています。フットプリント作成も行っているわけですが、0603サイズの部品の使用が増えてきたことで、それらの部品のフットプリント形状にまつわる、最終的には統一の是非についての悩みが増えてきたといいます(推奨値が部品メーカ毎に異なる、そもそも同じ0603なのに驚くほどサイズが異なる、放っておくとフットプリントの種類がどんどん増えてしまう、など)。また、B社様が手掛ける製品特性によるものですが、基板サイズが大きいことで、そこに0603のような小さな部品を載せる際の実装不良懸念にも悩まれているとのことです(基板の反り対策や温度プロファイル管理など)。

また、これ以外にも基板表面処理方法の選び方や、0603部品の手はんだ付けが困難であること、耐プリント基板曲げ性を考慮したパターン設計についてなどの課題の存在も挙げられました。

読者C社様:「混載基板での実装で、仔細に指示しても不具合が出る」

C社様の部門で必要となるのはアナログ高周波絡みの、狭ピッチから大型チップまでが混載される基板であることが多く、実装に不具合がある状態で納品されてくるケースが結構あるそうです。確かに、はんだが多いと小型部品がズレる、反対に少ないと大型部品のはんだ量が十分でなくなる、といったことは皆さんにもお解りかと思います。

それで、実際にあったこととして、狭ピッチBGA用の基板製造において「部品のカタログ情報、仕様を基板メーカ側と共有し、パターン・レジストなどの設計仕様は具体的な寸法・製造公差の詳細打合せを行ない意識の共有を図ったが、レジストの印刷公差が図面設定値を超えて納品された」といった事例を、起こりうる不具合の実例として印刷ズレが生じた基板にクリームはんだを印刷した写真とともに挙げてもらいました。さすがにミスを指摘すると、同一基板では2回目以降に不具合は出てこないのですが、では別の基板では大丈夫なのか? また担当営業が別の人に代わっても大丈夫なのか? との不安が尽きないとのことです。

読者D社様:「度重なる実装不具合を出してくる中国基板メーカ、どうすれば上手く”使える”のか」

D社様は、多岐にわたるD社様製品群の中でも特に産業用装置向けのハード開発に携わっており、価格が安いという理由により海外本社指示で中国の基板メーカを使い始めたそうです。しかし、カードエッジに銅箔がのこる/レジストが剥がれる、金めっきの不良、パッドオンビアに穴、はんだ不濡れ(ブラックパッド)、基板に傷など、次々と出てくる不具合に頭を悩ませているとのことでした。

しかも、それらを指摘しても、原因説明など取り合ってくれず、新しい基板を納品してくるだけだそうです。D社様としては、こういう姿勢の中国メーカをどうやったら上手くコントロールできるのか、もしくは逆にどうやったら国内メーカに依頼したい旨を本社に納得させられるか、解がほしいとのことでした。

この企画の中で、ご参加者それぞれのお困りごとについて、かなり詳細なサジェッションはしたのですが(なにしろ3時間半もやりましたので)、記事ボリューム都合もありますし、外部に出せない情報も含まれていることから、ディテールは割愛します。が、それではさすがに本記事をお読みの皆さんが得られるものが少ないので、KJ法を実施してみた結果と、筆者からご参加者に「これだけは持って帰ってください」とお伝えしたポイント数点をご紹介します。

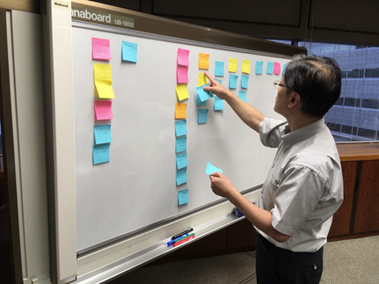

図2のように、ご参加者に適宜メモっていもらっていたキーワードを、カテゴリ毎にまとめてみたのですが、最も多かったのが「0603実装」と「混載実装」に関するものでした。少なくとも、今回のご参加メンバー内でのホットトピックはこれらであるといえそうです。

それでは、ごく一部ではあるのですが、筆者から「これだけは」とお伝えしたポイントを4つ、これを読者の皆さんへ共有しましょう。

- 基板メーカの担当者と話をする際には、「数字(仕様)」を明確にする(「大電流」とか「狭ピッチ」などの捉え方は人それぞれなので)。

- 相手の理解を確認するために「オウム返しに」言わせてみる(意味を解っていない担当者だとそこでつまづくので、「解っていないということが判る」)。

- フットプリント形状は、基板製造技術(仕上がり状態)とはんだ付け品質の両方向から検討して決める。15年位昔の文献に参考になるものがある。

- 検査機(AOI)の設定は、きちんと適切な内容にしなければダメ(デフォルトで使っては満足な結果は得られない。色々な検査基準に対してAOIのパラメータの設定)。

そして最後にお伝えしたのは、本連載でも何度も触れてきたことですが、実装がきちんとできているかどうかは、「信頼性試験」の傍ら「マイクロセクション」で見抜くということでした。

今回初めての試みで、皆さんちゃんと発言してくれるのだろうか、上手にまとめられるのだろうか、などといろいろ心配していたのですが、始めてみれば皆さん非常に熱心に話をされ、また他のメンバからの質問にも丁寧に答えてくださいました。

最後に、ご参加者いただいた感想を、これもごく一部になりますがご紹介します。

- 「集まったメンバーが広く知識のある方たちで余計な説明の必要が無くすぐにリアクションがかえって来る点が新鮮で良かったです」

- 「同じような境遇(仕事内容)の他社様の生の声(問題点など)が聴けて、とても参考になりました」

- 「自分の問いに対し、様々な意見が聞けてとても参考になりました(社外目線の意見が聞けることが重要でした)」

- 「双方向のやりとり、企画内容で大変勉強になりました」

- 「もう少し時間が長くても良かった」

- 「製造業では部署間の連携が重要視されますが、基板業界も設計、製造、実装、調達などの連携が、今後は今まで以上に重要になると思います。そのような観点からも、今回の企画はとても意味あるものだと感じました」

- 「半年後か1年後位に、同一メンバーに今回得た内容を持ち帰ってどの様に展開出来た(展開中)などを聞いてみたい」

- 「今回発表した以外にも、各社問題を抱えていると思うので、基板に関して、今回以外の問題点も話してみたい」

- 「斉藤さんの経験値が非常に高いことは想像していました。実際に一緒に議論いただくことで、まだまだプリント基板や実装の勉強を重ねないといけないと感じました」

中でも、筆者がとても感銘したコメントがこちらでした。

「日本のものづくりの強さが変わってきている中、『基板設計』『基板製造』『実装』などの狭い箱に閉じこもるだけではなく、関係する領域に全力で突進し、広く俯瞰することも大切だと感じました。個人的に『箱から出よう』が最近気にしているポイントです」

さて、次回日程が決まっているわけではないのですが、その前にせっかくですので来月に迫っているZuken Innovation Worldで、図研さんが筆者と今回メンバー、そして今回記事をお読みになってご興味を持っていただいた方々との交流の場を設けてくださるとのことです。会期両日開催される懇親パーティーの時間中、ホワイエ側のテーブルにできる限りいるようにしますので、ぜひお寄りいただければと思います。

Zuken Innovation Worldは事前登録制ですので、申込み受付をこちらからお忘れなく行ってください。

また、今回記事をお読みになって具体的に筆者に訊いてみたいことがおありになる読者様は、こちらからお問い合わせください。

<!– div align=center>![]() </div –>

</div –>

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |