第10話 "究極のプリント基板":「コストと要求信頼性とのバランス」のポイントは?

2019年12月25日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

今回からはプリント基板(部品が実装されていないベアボード)の話をしてみたいと思います。

皆さん、”究極のプリント基板”と聞いてどんなものを想像されますか?

・ライン幅が1μm以下の基板 ?

・層数が100層以上の基板 ?

・28GHz以上の周波数帯でも余裕を持って性能が出る基板 ?

・宇宙でもきちんと作動する基板 ?

そうです。今日ではいろいろな仕様・スペックの基板がありますね。私がこの業界に入った1980年の頃、社内で見かける基板のほとんどが、板厚1.6mm, 2層, FR-4, 最小ライン幅0.35mm, 最小穴径0.8mm でした。一部、DIP(Dual inline Package)型ICピン間2本通しでライン幅0.2mmをようやっと使っていました。雑誌にはピン間3本通しでライン幅0.12mmとありましたが、とてもムリと思っていた時代です。

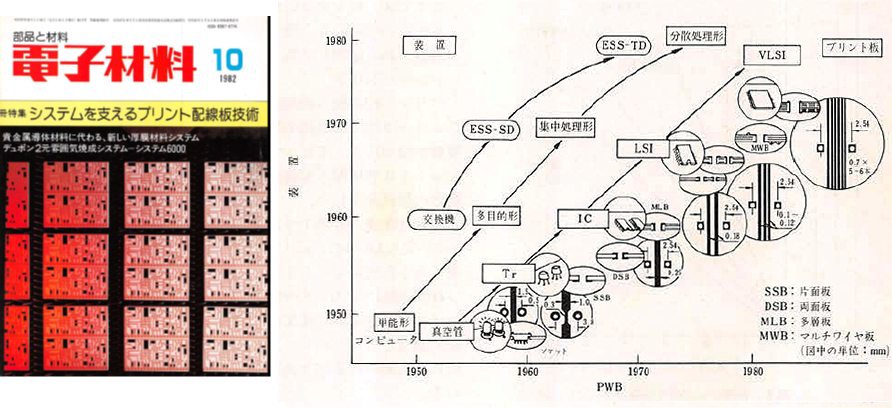

図1は1982年の技術雑誌、『電子材料』の引用です。私が若かったこの頃、このような仕様・スペックを見て、”究極のプリント基板”とまではいわなくとも”スゴイ基板”と思っていたものです。あれから40年近くたった今、思いあたる”究極のプリント基板”の一つに、図2に示すものがあります。

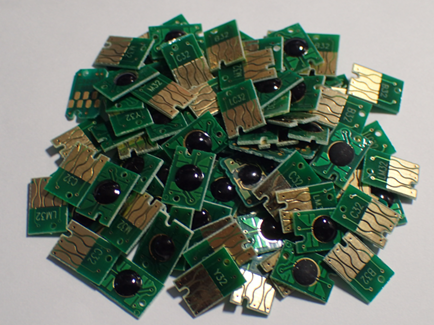

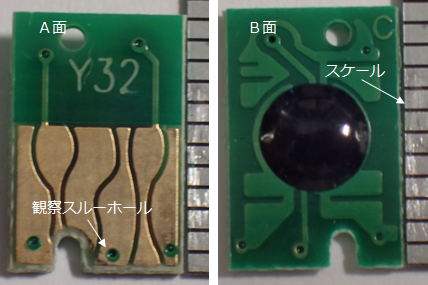

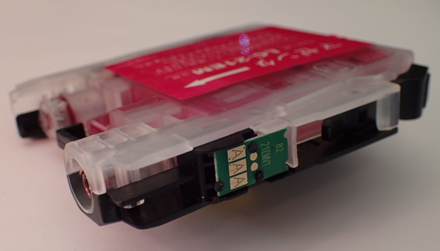

これは何に使われているプリント基板だと思いますか? これ実は、多くの皆さんのご自宅にあるインクジェットプリンタの、インクカートリッジについている基板です。図3はその基板を拡大したものです。図4はカートリッジ例の写真です。この基板のスペックは板厚 0.6mm、穴径は小さく見えますがドリル径で0.4mmです。表面処理は接栓があるので無電解金めっきです。

|

|

|

|

図3.インクカートリッジ基板(12×8mm)

|

図4.インクカートリッジ例

|

私がこの基板を”究極”と感じるのは、スペックもさることながら、”コスト”と”物量”、”要求信頼性”の関係です。とてつもなく安く作られているはずですし、物量も相当たるものでしょう。もし、不良が生じれば大きなクレームとなり、損害額も小さくはないはずです。

一方、この基板、カートリッジが空になりその役目を終えてしまえば、スルーホール断が生じようとも問題ありません。私が”スゴイ”と思うのは、コストと要求信頼性のバランスが絶妙にとれていることです。まさにエンジニアリング的な事例だと思います。

私はとりわけスルーホールの接続信頼性にこだわりを持っています。1980年代の初頭は、現在のような高性能なNC穴あけ機はありませんでしたし、ドリル自体の性能も発展途上、さらに硫酸銅めっきはまだ性能がよい添加剤がなかったので、湯気がモクモクと上がるピロリン酸銅めっきでした。結果、かなりの頻度でスルーホール断線が発生していました。1985年くらいに小径スルーホールと銘打ってドリル径0.4mmが出たときの穴壁の凹凸は、50μmどころではありませんでした。それでも何とかして使いこなさなければならなかった時代で、私として考えられる頼みの綱は「めっき厚」しかありませんでした。何μm付ければ製品寿命7年をクリアできるか?

今となってはめっき物性(伸び率、抗張力)が大切だと言っていますが、当時、引っ張り試験機(インストロンが著名だった)は社内になく、公的な試験所に出向いた思い出があります。

話を戻します。何年も前から思っていたことですが、図3の基板のめっき厚はどの位ついているのだろうか(コストバランスにおいて)? この記事の執筆を機に、スルーホールを自宅にあるあり合わせの道具を使って切断し、マイクロセクションしてみることにしました。

その内容はこの記事の最後の方に書くとして....。

なぜ「私がスルーホールの接続信頼性においてめっき厚が相当重要と思っているか?」ですが、2017年 JIEP 春季講演大会で信頼性セッションの講演依頼を請け、その時の演題を「プリント基板の『恐怖』と加速率『1』の世界」として話をしました。

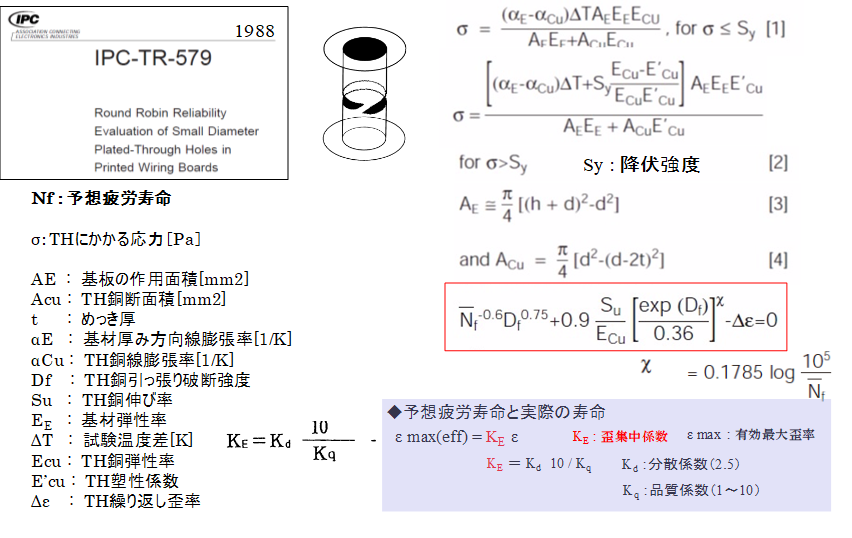

私が講演の中で、スルーホールの接続信頼性を考えるにあたり根拠にしていたのがIPC-TR-579です。講演ではこの解説を少ししました。この論文は現在でもダウンロードできます。この論文は1985年頃、小径スルーホールが登場した際に、米国の基板メーカが集まりスルーホールの接続信頼性の調査で行ったラウンドロビンテストについてのものです。たくさんのマイクロセクションの写真が出ていますが、相当大きな穴壁の凹凸の写真も出ています。この論文の中のキーポイントになる内容が図5に示す式です。

何やら小難しい式ですが、当時、知人の力を借りて内容を理解したところ、スルーホールの接続信頼性が次の4つのパラメータで決まることが分かりました。

αE:基材の物性値(線膨張率)

Su:めっきの伸び率

Df:めっきの破断力(抗張力)

KE:穴壁品質(めっき厚)、歪集中係数(マイクロセクションでの各部の出来上がり)

このうち、「αE」は基材のカタログ値、「Su」「Df」はサンプル試験片の測定値、「KE」はマイクロセクションから決める経験値になります。このため、これらの数値を入力すれば長時間、多大な費用がかかるヒートサイクル試験を行わずとも、スルーホール接続信頼性(寿命)が予測できてしまうことになります。

私は独立前までの1995年頃から2002年まで、その後独立した以後も、いろいろなお客様の仕事をしていますが、この感覚を使っていて今までに不具合を起こしたことがないので外れてはいないと思っています。

ここで、実務として重要なのが歪集中係数の取り扱いです。すなわち、マイクロセクションをいかに読み解けるかということになるため、電子機器セットメーカの皆さまへは「e-book 基板メーカの選び方のツボ」をお勧めしています。また、実際に重要なのはマイクロセクションの観察結果の中でも、基板メーカの品質ばらつきをどのように見極めるかであり、基板メーカ毎の事例に基づいた経験が必要なのでこの部分の業務をお請けすることがあります。私が継承したいと思っている部分でもあります。

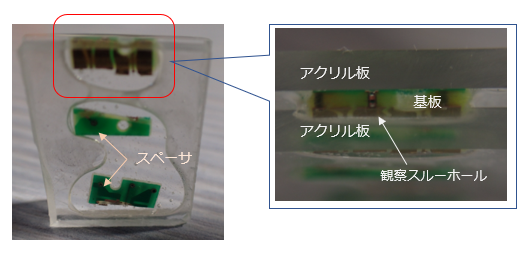

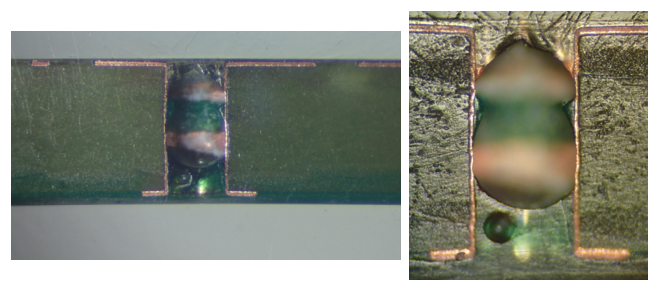

さて、そろそろ図3のスルーホールを切った話に戻しましょう。どうやって切ったかを図6に示します。右の拡大図は、研磨しスルーホール断面が見えてきたところです。

自宅にある道具なので制約がありますが、基板はデンタルカッタ(ダイヤモンド砥石付きルータ)でスルーホール端部1mm位のところで切り落とし、2枚のアクリル板に基板を挟み、切り落とした不要な部分はスペーサとしエポキシ接着剤で固定しました。一晩おいた後、#320 ⇒#400 ⇒#600 ⇒#800 ⇒#1000 ⇒#1500 ⇒#2000のサンドペーパで削り、仕上げはホームセンタで販売している車塗装用のコンパウンドで磨きました。途中、#800くらいからスルーホールのセンタがきちんと切れているかルーペで確認しながら慎重に研磨しました(ここからが1時間くらいかかります)。

そして最終的に撮影したのが図7です。倍率は左側が約40倍(実態顕微鏡)、右側が約70倍(金属顕微鏡)です。常日頃、皆さんにはマイクロセクションの画像品質云々と言っていながらこのレベルです。自宅にある顕微鏡の性能(トレイ部の構造)の制約もあるので堪忍してください。

この画像から言えるのは、このインクカートリッジの基板はかなり粗悪なものを想像していたものの、結果はそう悪くはないということでした。気になるめっき厚は12μm位でした。

私は通常、産業用途の基板のめっき厚は板厚1.6mm、ドリル径0.3mmで25μm必要だと考えていますが、この基板は12μmくらいと薄いです。実は、もっと薄いと推定していました。しかし、板厚0.6mmで使い捨て用途、さらに発熱部品の実装がないことから妥当な数値なのかもしれません。

また、マイクロセクションの観察から、スルーホール自体の形状は思っていたよりはよく、スルーホールコーナ部の形状は良好、めっきの染み込みはほとんどなく、穴壁の凹凸も許容内で基材とめっきの密着性も良好でした。めっき物性が妥当な数値であればインクカートリッジ用基板としての要求信頼性を十分達成できているものと思われます。

一方、コスト低減についてどのようなことが言えるかです。まず、基材がFR-4でなくCEM-3(コンポジット)でした。銅箔の厚さを12μmとし、めっき厚も12μmくらいなので、エッチングは25μmくらいで済ませコンベアスピードを上げ生産性を高めていると思われます。また、穴に詰まっているソルダレジスト(SR)の形状から、SRの塗布方法はスクリーン印刷ではなく、カーテンコートで量産性を図っていることが分かります。ただ、穴内に無電解Ni/AU工程の前処理における薬品残渣(酸)が残った痕跡があるため、この処理条件が悪いとスルーホール断線のリスクが少しあることが懸念点ではあります。

加えて、マイクロセクションの観察からではありませんが、外形加工は図3の状態での金型プレス加工です。割基板にしておらず、基板製作時にはワークサイズにギリギリたくさんの基板を配置し板取りをよくしているはずです。その分、ワイヤボンディング時は専用治具が必要になりますが...。

世の中にはめっき厚がほんの数μmとか、穴壁の凹凸が100μmという基板が存在していることを考えると、今回観察したインクカートリッジ基板は”究極”とまではいかないまでも、予想に反してコストと要求信頼性のバランスが取れており、エンジニアリング的によく出来ていると思いました。

さて、今回は私が”究極”と思える(ほどにモノづくり的に完成度が高い)基板の一つについて、「マイクロセクションを行って検証してみた結果」をご紹介しました。次回の内容はまだ確定してはいませんが、今回同様に私の知見や、こだわりなりの中で、読者の皆さんのお役に立てる内容をお伝えできればと考えています。

最後に、前号でもご紹介しましたエレクトロニクス実装学会(JIEP)の公開研究会について、詳細が判ってきましたのでお伝えしておきます。日頃、ボードの設計・製造・検査で課題を抱えている皆さんのご参加をお待ちしています。

● 日 時:1月24日(金) 13:00~18:00

※ 私の担当は以下の通りです。

・基調講演:13:20~『重大欠陥につながる潜在不良をあぶり出す実装マネジメント』

・パネルディスカッション:15:50~ 『基板実装における生産設計の大切さと検査技術』

● 場 所:回路会館(JR中央本線、西荻窪駅下車徒歩7分)

● 参加費:7,000円(JIEP正会員は5,000円)

※詳細は、JIEPのサイトにてご確認ください。

https://web.jiep.or.jp/seminar/tcwg/tc30_bot20200124/

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |