第3話 「伝わらない」EMSメーカとのコミュニケーション事例

2019年03月26日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

今回は、第1話で取り上げた「基板設計製造をEMSメーカへ委託するにあたって、実務で留意するべき点」についてお話ししたいと思います。

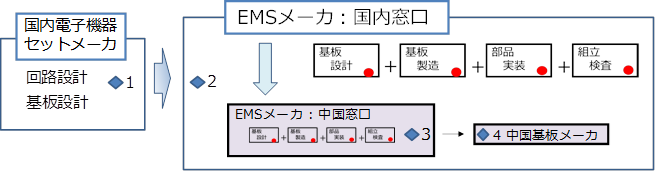

図1は、国内の電子機器セットメーカが回路設計あるいは基板設計までを自社で行った後、その後の工程を国内のEMSメーカへ製造委託した場合の流れを示しています。 また、このEMSメーカの事例では、中国にも拠点を持っていて、コスト目標が厳しいことから、中国で製造する流れとなっています。

このEMSメーカの中国拠点は国内の社内工場と同様、部品実装ラインと組立検査ラインを持っているため、基板製造のみ外部に委託する形をとっています。図1内の赤丸は技術的なポイントを、ひし形は窓口の担当者を示しています。

問題1:用語「マイクロセクション」が通じない

この業務委託の事例では、◆1と◆2の間で1~2か月かけて色々なやり取りを行い、実務ベースになったタイミングで、◆1が◆2に中国の基板メーカのマイクロセクションを要求しました。

ところが、「マイクロセクション」という用語は◆2には通じても、◆3には通じない場合があります。

(※マイクロセクションについては、本連載第2話の後半で触れていますので、こちらもご参照ください)

あくまでも一般的な傾向になりますが、海外のEMSメーカの窓口担当者はプリント基板の知識、経験が少ない印象を受けます。これは、人の入れ替わりが多いことも原因の一つです。そして、著名なEMSメーカであっても品質が担当者のスキルに左右されることが多いので注意が必要です。

やっとのことで、◆3がマイクロセクションを理解し◆4に伝え、◆1の手元にその写真が届いたら「とても自社製品には使えない品質レベルだ。」ということが発覚する場合があります。

この場合、別の基板メーカを探すか、EMSメーカ自体を別の会社にするか、という振り出しの状態に戻ってしまうことになります。

また、1年位かけて製品試作として組立・検査まで完了し、ようやく量産試作という段階になったところで◆3が退職してしまう、あるいはEMSメーカの都合で人が入れ替わるといったことも起こります。この場合のダメージはかなり大きくなるため、これもEMSメーカを選定する場合の大きな注意点の一つになります。

そこで、電子機器セットメーカは見積り後、価格が合えば、最初の段階で◆2にスルーホール断面のマイクロセクションを提出してもらうことをお勧めします。

これにより、「①コミュニケーション環境」、「②基板メーカの実力」を一度にチェックすることができます。

そのためにも電子機器セットメーカは、マイクロセクションを読み解く力を常に持っている必要があるわけです。

問題2:電子機器セットメーカ側担当者の基板製造に関する経験値不足

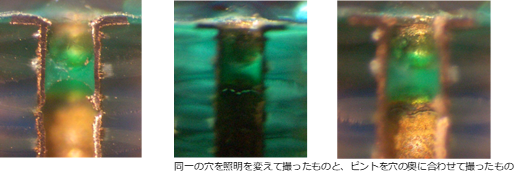

次に、図2は国内の電子機器セットメーカが回路設計のみ行い、その後の工程をEMSメーカへ委託した結果、市場事故を起こした事例のマイクロセクション画像です。

スルーホール(導通穴)がソルダレジスト(SR)で塞がれているために、穴の中が洗浄不良となり薬品が残った結果、市場に出てからスルーホールめっきを徐々に侵食し、スルーホール断線に至ったものです。

この事例は、30年以上前から知れられていますが、世代交代、人の入れ替わりで継承されていないことがあり、今日でも発生しているのが実情です。

事故対応には製品交換を要するため、費用負担は億単位に及ぶこともあります。

対策として、SRの塗布で穴が塞がらないようにスプレーコータを用いる方法があります。それ以外のSR塗布方法として、スクリーン印刷、カーテンコート、ロールコータなどを用いる方法もあります。後者の方法は、SRフィルム原版の仕様に工夫が必要で、基板設計データ(ガーバデータ)に反映させる必要があります。

EMSメーカが基板設計から受注し、それをEMSメーカ自身が協力会社に再委託する場合は上記の知識が必須であると同時に、不具合が出ないように対処できる能力も必要です。

電子機器セットメーカとしては、日ごろからさまざまなEMSメーカのスルーホールのマイクロセクションを見て、このような危険因子について把握しておく必要があります。そして、徐々にEMSメーカを選定する場面でどのようなことをヒアリングする必要があるか、といったチェックリストを作る力がついてきます。

問題3:製造工程間で技術ポイントが伝承されない

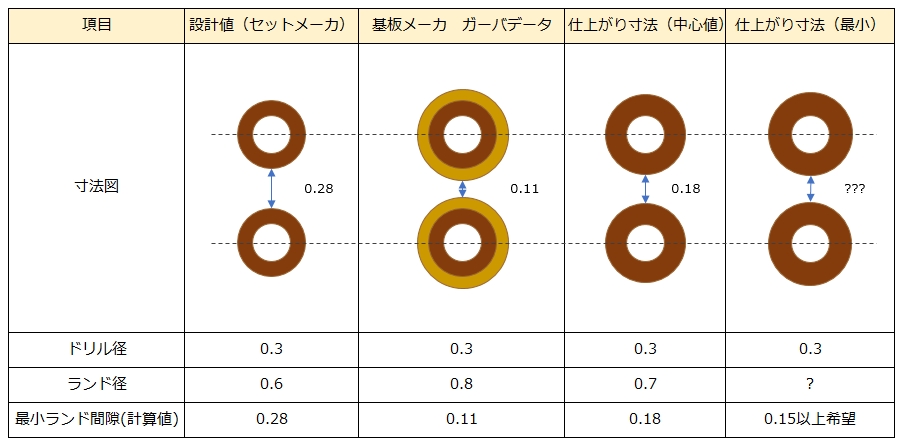

図3は、図1の赤丸(技術ポイント)を◆3が◆4に適切に伝えることができず開発遅延を起こした事例です。この事例における基板設計は、電子機器セットメーカです。

電子機器セットメーカから基板のガーバデータ(設計値)をEMSメーカ経由で中国の基板メーカに届けました。基板仕様として部品の放熱条件を満たすため、外層の銅箔がやや厚い仕様になっています。

設計値は穴径(d)0.3、ランド径(D)0.6ですが、基板メーカの製造プロセスの歩留りからランド径(D)を0.7にしてほしいという要求が戻ってきました。この場合、最小のランド間隙(計算値)が当初の設計値よりも小さくなるため、間隙を適切に確保できるか電子機器セットメーカは心配になりました。

そこで、念のため基板メーカに対して、「製造プロセスに投入する補正済みのガーバデータ」の提供を求めました。すると、最小のランド間隙は 0.11となっており、「仕様の 0.15以上を確保できるか?」という懸念が生じました。

この事例では、外層の銅厚(銅箔厚+スルーホールめっき厚)がやや厚くなることにより、エッチング工程の条件出しがやや難しくなりました。これらの仕様を決めるにあたって、◆3はある程度プリント基板のプロセス技術(赤丸に相当)が分かっていないと◆4と会話できないという状況に陥ります。

この事例では、この課題をクリアするためにかなりの開発遅延(ロス)が生じたそうです。このような課題の発生を回避するためにも、電子機器セットメーカとしてはEMSメーカを選定する段階のチェックリストを作っておく必要があることがわかります。

日ごろからマイクロセクションの画像を集め、その中の画像に応じて、「このような○○の場合はどう対応するか?」ということをEMSメーカにヒアリングすることで、その返答からEMSメーカ~基板メーカまでの実力を推定することができます。

それでは次回、「プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている」についてお話しします。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |