第14話 プリント基板品質 お役立ち情報:長穴の恐怖

2020年04月23日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

前回は柔らかいお話にしてみましたが、楽しんでいただけたでしょうか?

今回は何をお話ししようかと考えていたのですが、品質系で基板設計時に考えておかなければならない”長穴”の話をしたいと思います。

“長穴”とは?

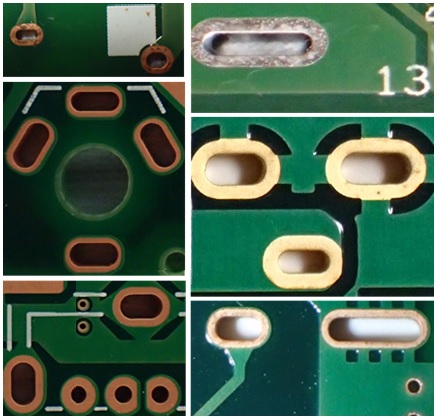

図1 に事例を示します。文字通り長く伸びた穴で、穴壁にスルーホールめっきが付いています。40年くらい前は、NC穴あけ機の位置決め精度が悪かったのでこのようにスルーホールをNC穴あけする際に同時加工することはできず、最終段階の外形加工時にNCルータで加工していました。なので、長穴の穴壁は非スルーホールになり、この状態では問題はありませんでした(なぜスルーホールだと問題になるのかは後述します)。

長穴が必要になる理由をいくつか考えてみますと…

① シールドケースの足部分の取付け

② ロータリースイッチ等部品のメカ部への取付け

③ 大電流供給端子の取付け

ここで、”長穴の恐怖”とは? の結論を先に示します。

上記、①~③の中で特に③が危険です。「長穴には電流を流してはいけない」と言い換えることもできます。

どの位の電流から危険か? ということですが、不均一にめっきが剥がれ、それが抵抗になって発熱し、限界に達したときに発火するため、状況はケースバイケースになり、定量的な値を一概に言うことはできません。

詳しくは図2以降で解説しますが、長穴の壁についているスルーホールめっきの密着強度は一般的なスルーホールと違って弱く、「もしかしたら剥がれるかも知れない」と理解しておいて下さい。剥がれかかったところに大電流が流れると、最悪はスパークし火災に至るということです。これは非常に危険です。

大きな電流を流さずとも重量部品を取り付ける端子になっていると、やはり長穴の基材とめっき界面が剥がれやすくなります。特に、内層が接続されている場合が厄介で、通常のDipはんだ付けではうまくはんだが上がらず、大きなW数のはんだごてでグリグリと修正作業をやるケースが危険です。不均一な熱が長穴のめっきと基材界面に伝わり、長穴内部のめっきを剥離させてしまうことがあります。また、ヒートシンクや重量部品などの場合、これらの自重を別の適切な方法でケアし、長穴に部品重量による負荷が直接かからないようにすることも重要です。

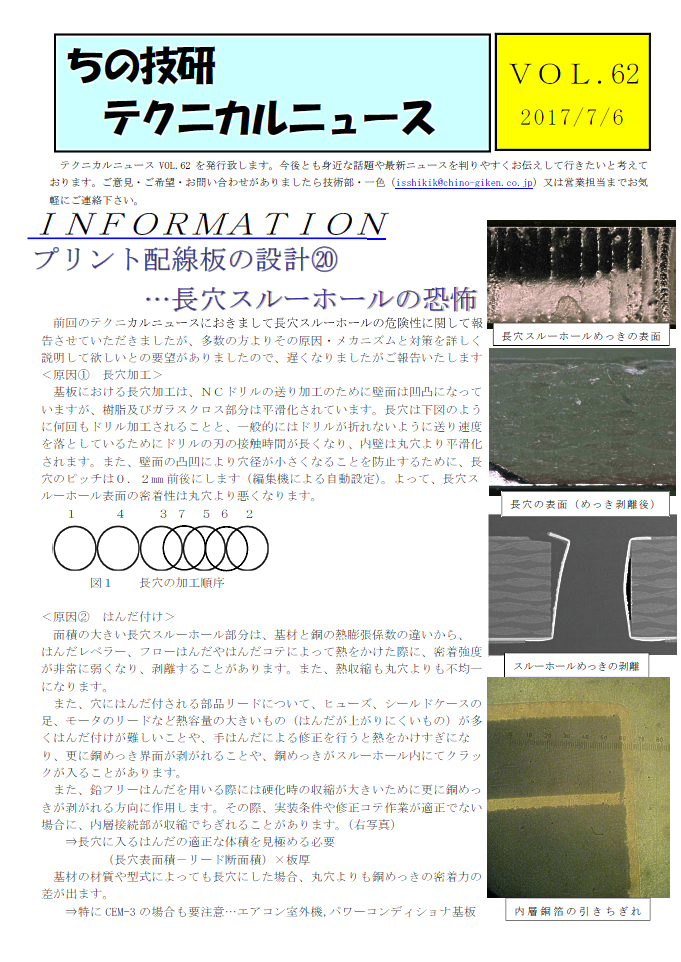

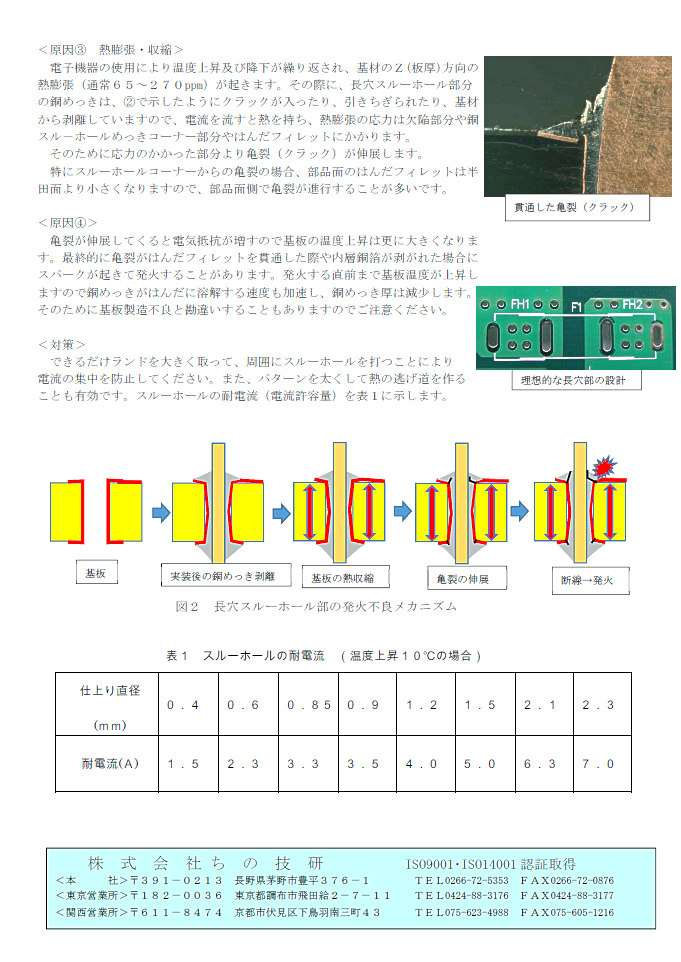

以上の内容をプリント基板メーカの「ちの技研(株)」さんが上手くまとめられている資料があります。ご厚意により掲載許可をいただいたので図2、図3に示します。

ここで、上記で説明した不具合のメカニズムを、穴あけ工程とめっき工程とに分けてもう少し詳しく見てみましょう。

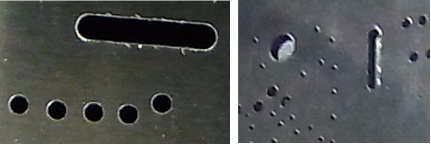

先ず、穴あけからです。図4は何かというと、NC穴あけ時に用いるアルミ製の当て板で穴あけ後(使用済み)のものです。NC穴あけでは、通常穴あけする材料(銅張積層板:CCL)の上側にアルミ製の当て板、下側にフェノール系の当て板を敷きサンドイッチした形で挟み込んで行います。上側のアルミ製当て板をする目的はドリル刃先の位置精度の担保(くいつき)、ドリルの放熱、下側のフェノール系の当て板をする目的はNC穴あけ機のテーブルの保護です。

図4の長穴でわかるように、通常のスルーホール部と比べて穴の周囲のバリの出方に大きな差があります。バリが出ているほどスルーホール内壁のダメージが大きくなっていると考えてください。この当て板に発生しているばりの状態からも、長穴は通常のスルーホールの穴壁より品質が劣るものであると理解できます。

次にパネル銅めっき工程の視点から見てみましょう。パネル銅めっきは大きく分けると、前半の化学銅めっき工程と、後半の硫酸銅めっき(電気めっき)の工程から構成されます。基材とスルーホールめっきの密着は、前半の化学銅めっき工程の品質で決まります。

化学銅めっき工程の詳細を示すと非常に煩雑になるので今回は割愛しますが、スルーホールめっきの密着を向上させるポイントとして、例えば次の①から⑤のような要因が考えられ、これらの相互作用で密着力が決まります。

① 基材と薬品の相性(特にめっき触媒のPd:パラジウムの吸着のしやすさ)

② 化学銅めっきプロセス自体:薬品メーカにより各プロセス及び薬品性能が微妙に異なる

③ 各薬品処理間にある水洗槽の段数と水洗方式(流量)及び水洗槽の性能

④ 水洗水自体の品質(水自体にもいくつかの種類がある:ノウハウ)

⑤ めっきキャリアの性能及び搬送機のプログラム(液切り時間など)

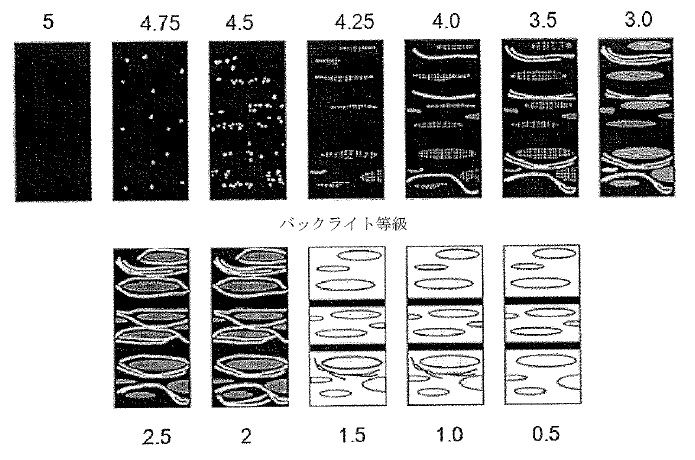

これらの条件の組み合わせの良し悪しは、一般的に「バックライトテスト」で判定しています。

バックライトテストとは、化学銅めっきが完了した時点でスルーホールを半切り(マイクロセクション)し、基材側から光をあてて化学銅めっき表面を顕微鏡観察するものです。もし、化学銅めっきがきちんとついていれば、光が漏れないので顕微鏡の視野は真っ黒に見えます。しかし、部分的にしかめっきが付いていないと光が漏れるので、その部分はポツポツと白い打点があるように見えます。図5はその様子を段階的に判定基準としてイラスト化したものです。

私の個人的な判定は下方限界が4.75 で、通常管理は図にはありませんが4.9以上の感じです。長穴のバックライトテストを行うと基板メーカによって大きく差がありますが、いずれにしても判定基準をクリアできないことが多いです。もう少し微妙な表現をすると、判定基準はクリアできたとしても局部的な熱や、特にこてはんだでの力圧に対する密着は弱いことがあるということです。

すなわち、化学銅めっきの密着評価は歴史的に「バックライトテスト」使っていますが、これは真円のスルーホールを前提にしたものであり、長穴は想定していないと捉えた方がよいです。

では、「長穴を使わざるを得なく、かつ電流が流れてしまう場合の対策はどうするか?」です。

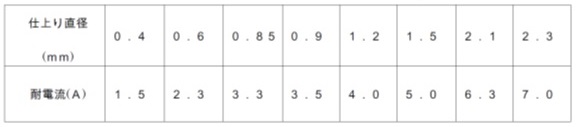

既に、図3で説明していますが、長穴へ流れる電流を逃がすためのスルーホールを、当該の長穴の周辺にいくつか配置します。配置する穴の穴径と個数ですが、(株)ちの技研さんよりガイダンスが出ていますので表1に転載します。参考にしてください。

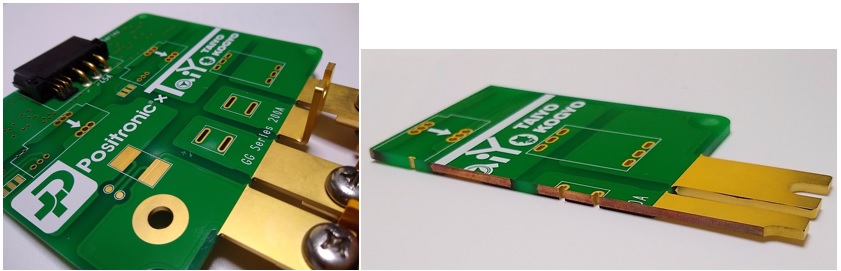

ところで、ここで私が知っている長穴OKの良い意味での例外を一つ示しておきます。

大陽工業(株)さんの資料には図6のような長穴がさりげなく形成されていて、かつ、周囲に電流を逃がす穴が配置されていないものがあります。

発音で「タイヨウコウギョウ」さんは、基板業界では複数社ありますので、混同しないように大陽工業(株)さんの特徴(特技)を示しておきます。彼らは、大電流、厚銅基板とか銅インレイ基板(放熱用途で銅コインを板厚方向に部分的に圧入する)を得意としています。

特に、銅インレイ基板はこの世に出したパイオニア的存在です。

これらの技術は大陽工業(株)さんの30年以上のノウハウの積み上げによって成立しているものです。このため、一般的な基板メーカは対応できない(危険)と捉えていてもらうのが現実的と考えます(可能な基板メーカさんもあるかも知れませんが)。

このノウハウは、「長穴の仕様+基材+穴あけ+めっき」のそれぞれの、細部にわたるさまざまな条件の絶妙な組み合わせで成立しています。図6のような分厚い銅にスルーホールや長穴を形成するのは至難の”ワザ”です。一朝一夕に実現できているわけでなく、過去には不具合も発生したはずです。そして、その都度、細かな部分を見直しブラッシュアップを重ねて今日の技術になっていると考えられます。まさに、日本の強みを!という感じです。

さて、今回は長穴の恐怖(注意点)について解説してみましたが、いかがでしたでしょうか?

普段から基板の設計に携わっている方でも、長穴の背景にこんな複雑な話が潜んでいることを意識されている方は少なくなっていると思います。昔のことを知っている人がどんどん少なくなってきているからですね。次回も同じような切り口で、穴径のこだわりについてお話ししてみたいと思います。

今回のテーマとは関連がありませんが、新型コロナウィルスの影響で基板業界も停滞しています。通常の業務に戻った瞬間に納期コントロールをはじめ、新たな課題が出てくることが容易に想像されます。そういう意味で、今この時期、各社各様で対策を進めておく必要があると思います。私が基板を発注(調達)する側の人間だったら、「○○○は今のうちに手を打っておかないといけないよな?」と思うところがたくさんあります。

皆さんの会社でもテレワーク(電話・Web会議など)が盛んに導入されていると思います。私のところも例外でなく、各会社様でお使いのWeb会議の様々なアプリをインストールして対応しています。始める前は「ちゃんと意思疎通ができるかな?」と心配しましたが、やってみるとほぼほぼ用は足りている感じで、80点以上は取れているんじゃないかと思います。

特に、お客さんのところに出張しなくてもよいので、遠隔地の方は交通費や宿泊費が不要になり、メリットも大きいです。

また、出張するとなると、1日分の仕事をまとめないとならなく敷居が高くなりがちですが、Webであれば時間単位で可能なところも便利です。

現在、1回目はアプリの接続のテストを含めて簡単なワンテーマについて無償でお困りごとの相談に応じております。

ご興味がある方は以下のボタンからお気軽にお声がけください。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |