☑基板と熱設計

17. 基板と熱問題 2

株式会社ジィーサス

2012.05.25

こんにちは、株式会社ジィーサスの藤田です。

前回に引き続き、基板にまつわる具体的な熱問題について書いていきたいと思います。

基板と熱という関係で一番多い不具合は、はんだ付け部分の断線やクラックによる影響ではないでしょうか?電気製品の発火・発煙事故の原因を見ると、「はんだ付け部分からの発火」という調査結果が多いようです。はんだ付け部分の断線についてはこの連載の4回目ぐらいで少し書きましたが、もう少し詳しく見てみましょう。

実は私も何度か、はんだ付け部分の断線事故を経験しています。(もちろんぜんぶ自分の設計ミスじゃないですよ!)

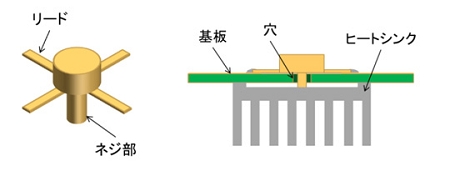

むかし無線機の実装設計を行っていたころ、送信用の高周波出力部品は右図のような形をしており、これを図のように基板に穴をあけてヒートシンクにネジ止めして、リードをパターンにはんだ付けする、という使い方をしていました。

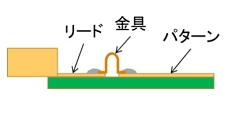

しかしこの部品は送信するときだけおもいきり発熱し、受信時(待機時)は発熱しないので、それを繰り返すとリードが伸び縮みしてはんだ付け部分に繰返し応力がかかり、切れてしまうことが(かなり)ありました。このため苦肉の策として下の図のようにU字形の銅板を使って、リードの膨張収縮による応力を緩和したりしていましたが、いま考えると回路的には恐ろしいことを平気で行っていたようです。

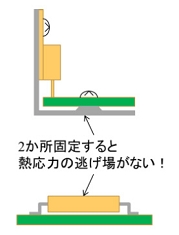

このように、基板にはんだ付けする発熱部品を2か所以上で固定すると、必ずリードの熱膨張ではんだに応力が加わることになります。これは私が経験した高周波部品のような形状だけでなく、たとえばTO-220タイプの部品をシャーシ側面に固定する場合や、SOPやQFPのように2辺以上にリードがある場合なども同じです。

たとえばTO-220タイプでは、リードの熱収縮でスルーホールのはんだが疲労破壊したこともありました。車載装置やオーディオ機器では筐体側面をヒートシンク化して、パワーアンプをネジ止めする構造がよくありますが、これらはリードに加わる繰返し応力の影響を十分考慮する必要があります。

SOPやQFPのように、リードが曲がっていて多少の熱収縮差はそこで吸収してくれる構造ならいいのですが、特に高周波・高速伝送になればなるほど伝送線路を短くしたいので、リードレス部品が好まれるようになります。このあたりも本来は電気知識と機械知識を併せ持つ人がコーディネートできればいいのですが、現実はなかなか難しいようですね。せめて設計検証時点で「高発熱部品の接続部の応力緩和は考慮されているか?」といったチェック項目を設けておいたほうがいいと思います。

ところで、皆さんは「はんだ付け」に対しどういうイメージを持っているでしょうか?接着剤みたいに溶かした材料でペタッとくっつけているようなイメージではないですか?モノとモノをくっつける方法は色々ありますが、原理的にはマジックテープのように機械的にくっつけるか、分子間力でくっつけるか、分子結合のように化学的にくっつける方法の3つに大きく分けられるそうです。分子間力ってよくわからないかもしれませんが、2枚のガラス板の間に水を1滴たらして押し付けると離れなくなるじゃないですか。あれのことで、分子同士の弱い引力を分子間力と言いますが、その弱い引力が働く範囲までモノとモノを近づけると、くっつく現象です。ガラス板の表面はツルツルに見えても分子レベルでは凸凹が大きいのでくっつきませんが、水が凸凹に入って分子間力が効くようになるのでくっつくのです。接着剤は最初液体で分子間力によってくっつき、その後固まってモノとモノの間にマジックテープのように機械的に引っかかるような感じでくっつけるもので、粘着剤は固まらず乾かず、常に分子間力でくっつけるのだそうです。

前のページへ

前のページへ