第2話

「2020年版ものづくり白書」編集キーパーソンと語る

動き出すDX

No Digital, No Transformationの新常態

No Digital, No Transformationの新常態

モノづくり企業がこれから進むべき道について、「2020年版 ものづくり白書」の編纂を担当した経済産業省の住田氏、ビジネスエンジニアリング(B-EN-G)社⾧の羽田氏、ラティス・テクノロジー社⾧の鳥谷氏、図研 取締役事業本部⾧ 上野の4人が鼎談した内容を3回にわたり、ご紹介します。

全編は、図研社外報 from Z 26号にも掲載されています。

- 第1話 不確実性の高い時代のモノづくりに欠かせない 「ダイナミック・ケイパビリティ」

- 第2話 エンジニアリングチェーンのDXを実現するために必要なこととは?

- 第3話 サプライチェーンのデジタル化もまだまだ道半ば

エンジニアリングチェーンのDXを実現するために必要なこととは?

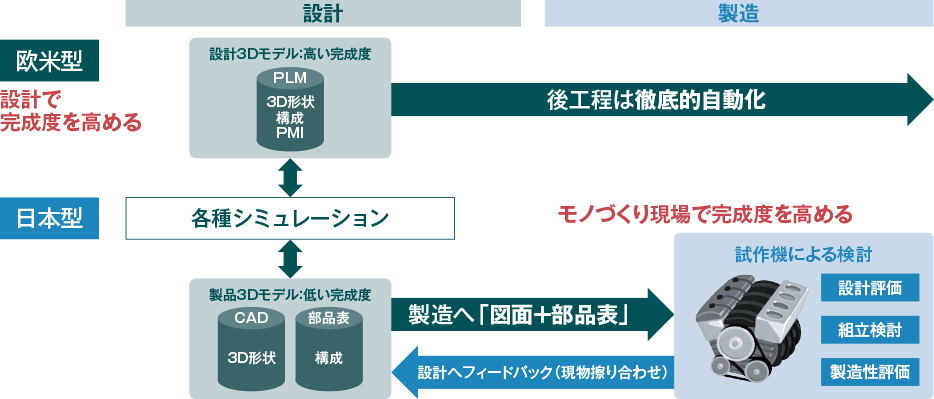

鳥谷設計と製造の間の情報連携についていえば、欧米では設計工程で3Dモデルを高い品質で作成して、それをそのまま製造工程で製造します。一方日本では、設計工程で作成する3Dモデルの完成度は低く、結局製造現場には図面や部品表の形で仕様を渡すのですが、現場がその内容を精緻に解釈し、設計と適宜すり合わせを行うことで製品の完成度を高めていきます。欧米が設計で完成度を高めるのに対して、日本はモノづくり現場で完成度を高めるわけですね(図3)。

羽田確かに欧米のERPベンダーの製品などを見ると、設計から製造への情報に乱れや不足が生じないのがベストであると考えているように見えます。逆方向となる、製造から設計へフィードバックするような経路は、極力無くす方針で考えられているようですね。

住田不確実性が高まっている状況においては、現場からすぐに情報を設計に反映するアジャイルな手法で柔軟に開発できる方が強いと思います。この強みを生かすことが、日本の製造業がこれから生きる道だと思います。

上野でも実態はといえば、上流の設計と下流の製造を往来する情報の質がまだ貧弱なのです。今後もこれまでのように、現場の対応力に頼っている限りは、いつまで経っても日本のモノづくりは「紙の図面」や「現地現物」の文化から抜け出せず、エンジニアリングチェーンのデジタル化は一向に進みません。その点、コロナ禍以降は現場に出向くことが難しくなってしまったので、否応なしに現地現物からデジタルに移行せざるを得なくなりましたね。

鳥谷そうですね。社員の安全を守りつつ事業を継続させていくためには、現地現物に頼らずともデジタルの3Dモデルを使って設計や検証を行える環境に移行するしかありません。そのためにラティス・テクノロジーでは、「3Dデジタルツイン」というコンセプトを打ち出しています。形状データを含む3Dモデルに、従来の図面が含んでいたような各種の製造データもあわせて含めることによって、実機をそのまま置き換えられる3次元モデルを作成します。これを設計と製造の間で自由に流通させることで「デジタルすり合わせ」の推進や、デジタル技術を使った現場力の強化が可能になると考えています。

住田これまでは、製造現場で加えられた修正内容が設計部門と共有されずに、設計図と完成物が一致しないまま商品化されるケースもままあったと聞いています。でも3Dデジタルツインのような技術が普及すれば、現場で加えた修正が即座に設計と共有できるようになりますね。それによって、ダイナミック・ケイパビリティの能力も高めていくことができます。

上野欧米の製造業では、設計と製造は明らかにヒエラルキー構造を形成していますが、日本の製造業は製造現場にとても優秀な人が配置されていますから、それをちゃんと活用した方がいいということですね。そしてそのためには、デジタル化を進めて情報の流通を促進しなければなりません。

羽田日本企業の弱点はむしろ、経営に優秀な人材がいなかったところにあったと思います。以前は「ITのことなんて全然分からないから」と堂々と公言する経営者が本当に多かったのですが、最近の製造業ではこうした状況はかなり変わってきましたね。経済産業省から2018年に「DXレポート」が出されたあたりから、経営者の間でも「ITについて真剣に考えなければいけないのでは?」という感覚が共有され始めているような気がします。

住田コロナ禍も相まって、これだけ不確実性が高い状況下では、どうしても企業の投資意欲は冷え込んでしまいます。私たちはこれを最も危惧し、「不確実性が高い時代にこそ、ダイナミック・ケイパビリティ向上のための投資が必要なのです」というメッセージを今回の白書に込めました。

羽田かつてのリーマンショックや東日本大震災のときは、どの企業も「今投資するなんてめっそうもない!」という雰囲気だったのですが、今回のコロナ禍では私が見聞きした限り、どの企業もデジタル投資の意欲はさほど衰えていないように見えます。もともとDXやデジタル化に対する意欲が高かった企業は、今後も継続的にIT投資を続けていくのではないでしょうか。

- 第1話 不確実性の高い時代のモノづくりに欠かせない 「ダイナミック・ケイパビリティ」

- 第2話 エンジニアリングチェーンのDXを実現するために必要なこととは?

- 第3話 サプライチェーンのデジタル化もまだまだ道半ば