☑基板と熱設計

16. 基板と熱問題 1

株式会社ジィーサス

2012.03.22

回路設計者がよく経験するのは、試作基板で部品交換するときに半田ごてで熱をかけすぎて、パターンやランドが剥離することかもしれないですね。あと中層のパターンカットのためにドリルで穴をあけて、パターンのヒゲで表層と中層がショートした、というのもあるかもしれません。

市場の事故で多いのは、はんだ付け部分にクラックが入って高温になり、火災につながるケースです。私も何度か基板の事故調査をしたことがありますが、たとえば基材の低温炭化による燃焼事故というのもありました。(私の設計した製品ではないですが。)これは通年稼働状態の装置で、稼働後1年で基板が発火したというものでした。発火した部分の調査ではパターン設計等の不具合は無かったのですが、直接原因は基板が炭化したことによる1層-2層間の電源ショートと判定されました。部品表面温度が80℃程度と比較的高温になることも分かったのですが、それでもエポキシ樹脂の耐熱温度は150~200℃と言われ、分解温度は400℃程度なのでそんな低温で炭になることは信じられません。しかし、炭化導通事故というのはウェブで見てもかなりヒットします。

もともと炭化とは有機体を加熱することで揮発成分を蒸発させ炭素成分だけが残ることなので、比較的低温でも炭化するのですが、それに加え、最近の埃だらけのコンセントのショート事故と同じように、トラッキング現象も関与するようです。

トラッキング現象とは埃が湿気を含むことで細い導通路ができ、細いために高抵抗なので発熱して炭化し、導通抵抗が低くなって大電流が流れてスパークして火事になる、というものです。基板の場合、トラッキング現象は基板表面とか端面なら起きそうですが、層間で発生するのは考えにくい所です。しかし、湿度等の影響で局部的に絶縁抵抗が低下したり、電界の影響で水が固体に侵入する現象(水トリー)等の影響で絶縁破壊が起きたりすると、上記と同じメカニズムで炭化が進行し、ある日突然発火する、ということになるようです。実際に同様の事故が発生しているため、nite製品安全センターで原因究明を行っているようですので、興味のある方は報告書を見てください。

(基板母材・絶縁材のトラッキング痕跡解析技術データの取得・蓄積(第一報)についてhttp://www.nite.go.jp/jiko/seika/houkoku2011.html)

この事故の教訓は、基板の基材は万能の絶縁体ではないということと、劣化を加速するのは温度上昇なので、エポキシ樹脂といえども常時高温になるような構造を取らないことです。

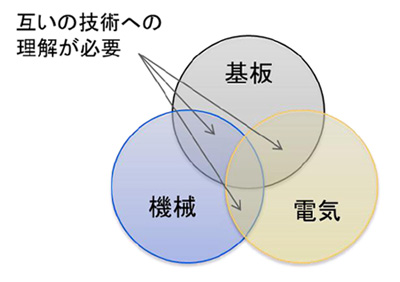

しかし、このような問題に対処するのはどの部門でしょう?私が昔、設計をしていた会社では、これは機械屋の範疇でした。でも、一般的には基板の不具合は電気屋の責任範囲みたいですね。理想的には基板屋が対応するのがいいのかもしれません。基板設計者が、その基板が使われる環境の課題を熟知して部品やパターンをレイアウトできたら素晴らしいことだと思うのですが、実際にはあまりそのような体制の会社は無いようです。

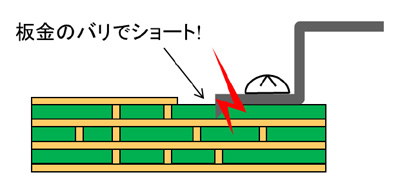

もう一つ、熱問題とは直接関係ありませんが、層間ショートの問題で部品のバリの影響というのもありました。問題の基板は多層基板で、2層目に電源層が配置されていました。基板の表面に機構設計で設計した金具をネジ固定することはよくあると思いますが、たまたまその金具は抜き裏が基板面に来てしまいました。抜き裏とは板金をプレス型で打ち抜くときに裏側になる面で、バリが出てしまう面です。そして金具をネジ固定したことでバリが表層のエポキシ樹脂に食い込み、中層の電源パターンとショートして発火してしまいました。これも不具合が起きた後ならどう対処すればいいのかがすぐわかりますが、起こる前の予防は案外難しいと思います。

板金部品のバリについては、昔は板金図面を展開図で書いていたので、必ず紙面やモニタ面が抜き表、曲げ表になるように書くようにきつく指導されていましたが、今は展開図で書くことは無いと思いますし、電気屋さんや基板屋さんには解からないことだと思います。また、板金部品の接触面が大きいと、表層を配線禁止にすることはあっても中層まで配線禁止にすることはあまりないと思います。これもある意味基板の絶縁能力を過信しているからだと言えるかもしれません。

この不具合の予防が難しいのは、「板金設計問題」と「基板配線領域問題」、それに「層構成問題」が組み合わされているからです。一人の設計者が設計詳細を全て理解していれば事故は未然に防げたかもしれませんが、機械屋、電気屋、基板屋がそれぞれをバラバラに設計しているのが普通だと思うので予測は難しいと思います。また、この事故を教訓に機構設計基準、回路設計基準、基板設計基準を修正したとしても、この事故事例を知らない人が個別の基準を見ても理由がわからないと思います。そういう意味で事故事例そのものを残すことは大切だと思いますが、忙しい設計者は事故事例をあまり見ないと思うので、この辺の仕組みがいつの時代も品質対策のネックになるのだと思います。

熱とはあまり関係のない事例を説明しましたが、基板の問題は機械屋と電気屋と基板屋の相互関係が多いので難しいですよね。一番いいのは先ほども書いたとおり一人がすべてを理解することですが、そんなスーパーマンもあまりいません。ではどうすればいいかというと、すべてを知らなくても少しずつ、相手の部門の設計の仕方を理解することだと思います。要は会話ができる程度に相手の技術知識を知っておいて、そして十分な議論を行うことが一番大切だと思うのです。他部門から自部門の設計内容をあれこれ言われるのは嫌だと思うかもしれませんが、そう捉えずに「客観的な視点で見るとこう思うのか」という寛容さというか、謙虚さが重要なのだと思います。

構想設計から使えるユニークな熱設計支援システム「ThermoSherpa」とは?詳細はこちら!

構想設計から使えるユニークな熱設計支援システム「ThermoSherpa」とは?詳細はこちら!

●執筆者プロフィール

藤田 哲也

1981年沖電気工業(株)入社。無線伝送装置の実装設計、有線伝送装置の実装設計、および取りまとめを経て、2002年(株)ジィーサス入社。熱設計・EMC設計・実装技術のコンサルティングや教育に従事。2008年から回路・基板・実装に必要なトータル技術を提供する設計サービスに従事している。

前のページへ

前のページへ