☑基板と熱設計

16. 基板と熱問題 1

株式会社ジィーサス

2012.03.22

こんにちは、株式会社ジィーサスの藤田です。

この連載も、もう16回目です。今回からは具体的な熱問題について書いていきたいと思います。

セミナー等でいつも話しているのですが、熱だけでなく設計に必要な技術知識は、「なぜそれが必要なのか」を十分理解してほしいと思います。でないと、忙しい設計者にとっては押し付けられた苦痛以外の何物でもありません。私自身も昔は製品設計を行っていましたが、若いときは図面を描くことだけで手一杯だったし、製品とりまとめを行うようになってからは、技術から法律まで膨大な情報収集と判断で身動きができない状態でした。このような状態で「熱も必要だからこのセミナーを受けろ」と言われても、自分が必要性を感じなければ身につかないと思います。

私の場合は、なぜ熱設計をやっていたかというと、熱で何度も痛い目に遭ったからです。最近の設計者は、開発中でも手戻りができない(試行錯誤ができない)状況にあると思いますので、予防策として熱設計を必要としている場合も多いと思いますが、自分の設計のせいで事故を起こした時のモチベーションとは比べ物にならないと思います。

熱とはちょっと離れますが、私の最初の大きな失敗はプラスチック材料選択ミスで、今でもはっきり覚えています。入社3年目ぐらいで防災行政無線の個別受信機(各家庭で防災無線を聞くためのラジオのような装置)を丸ごと任されて、しかもモールド設計が初めての経験だった時です。この時に本体裏面の電池ケースのフタに液漏れ等を考えてナイロンを選択したのでした。で、試作品ができて高温高湿放置試験をしたとき、恒温槽から取り出したら電池のフタが大きく変形していたのです。ご存知の方はよくわかると思いますが、ナイロンには膨潤性があるための事故だったのです。しかし当時は光造形など無く、数百万の金型を作った後だったので、そのショックはとても大きいものでした。それ以来、プラスチック関連のセミナーを立て続けに受講したのは言うまでもありません。このメルマガの読者は電気屋さんが多いと思いますので、たぶん私のこの失敗は他人事ではないでしょうか?でも、もしあなたが突然「機械屋が全員いなくなったからケースを設計してくれ」と言われたら、ふつうの設計者ならいきなり絵を描かずに「どんな仕様が必要か?」を調べると思います。その時に事故事例から得られた教訓が文書化されていると助かりますよね?今は「不具合知識の再利用」などと言われていますが、要は昔からある「べからず集」です。でも切羽詰まった状況でないと、そんなものあっても見ないと思います。

「基板と熱問題」というタイトルにしたくせに長々と違う話を書いたのは、「いくら良い知識でも臨場感(切羽詰まった感じ)がないと相手に伝わらない」ということを言いたかったためです。回路設計者はともかくとして、基板設計者(特にパターン設計者)の場合は直接熱問題に遭遇することはあまりないと思われますが、「でも、あなたの引いた1本のパターンが、実は熱問題に深くかかわっているのです!」という話を臨場感たっぷりに書けたら、きっと基板設計者も熱設計知識の必要性を理解してくれるのではないかと思い、今回は基板にまつわる熱の事故とその教訓を書いてみたいと思います。

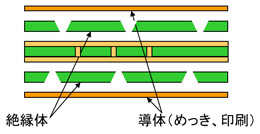

今更ですが、基板(プリント配線板)の構造はよく理解されていますよね?

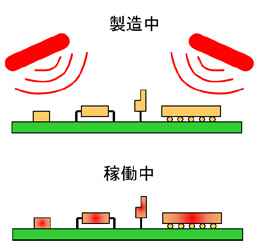

基材に樹脂を含浸させた絶縁版に銅箔を貼り合わせ、銅箔をエッチングしてパターンを形成し、それをまた積層して接着し、穴をあけてメッキすることで各面のパターンを接続した板です。逆に言えば単純な1枚板ではなく、複雑な工程を経て製造されるので、それだけ不具合が入るスキがあるし、複雑な故障モードも発生します。さらに、その基板に部品を搭載してはんだ付けしますが、はんだ付けは身近でも溶接作業なので、熱が関係するいろいろな故障モードが発生します。そして製造後は搭載した部品から連続、または断続的に熱が加わることになるし、電流が大きければパターンが発熱することになります。

このように基板は製造工程でも運用中でも常に熱と隣り合わせの状態なので、「加熱されたら基板はどうなるか」ということを必ず確認すべきだと思うのですが、気にしていますか?

前のページへ

前のページへ