☑基板と熱設計

15. 熱抵抗について

株式会社ジィーサス

2012.01.26

こんにちは。株式会社ジィーサスの藤田です。

今回は熱抵抗について書いてみたいと思います。熱抵抗の意味については前にも書いていますが、実際に熱抵抗を使って温度計算するときに注意すべき点などを述べていきたいと思います。

たとえば基板上にTO-220型のリニアレギュレータが搭載されていて、部品仕様書によると自然空冷時の条件が以下の通りだったとします。

ジャンクション-周囲空気間の熱抵抗Rjaが50℃/W

ジャンクション-ケース間の熱抵抗Rjcが5℃/W

ジャンクションとは?

「ジャンクション」というのは熱設計の本などによく出てきますが、半導体チップのことを指します。半導体チップはp型とn型の2種類を接合して作り、順方向に電位差を与えると半導体接合部で電子と正孔が再結合しますが、この時に放出されるエネルギーが発熱の元になるので、半導体チップのことを「ジャンクション」と呼んで、半導体の発熱部の意味として使われています。

これはヒートシンク無しで使うなら熱抵抗は50℃/W、ヒートシンクを付けるならジャンクション‐部品表面間の熱抵抗は5℃/Wということです。

ジャンクションの最大定格温度が150℃で、この基板を収容している製品内の空気温度(部品の周囲温度)が60℃だったら、マージンなしの許容温度上昇は、許容温度150℃-周囲温度60℃=90℃になります。

熱抵抗は単位(℃/W)を見ればわかるように、1W発熱した時に何℃温度が上がるか?を表す数値です。(電気抵抗も単位をΩではなくV/Iとかにしたら、1アンペア流した時に何Vの電位差ができるか?ということが単位だけでわかるかもしれませんね?)1Wで50℃温度が上がる部品が90℃上がるには90/50=1.8(W)ということで、ヒートシンクを付けない場合の最大許容損失はと求めることができます。逆に自然空冷でレギュレータの損失を2Wにしたい場合はヒートシンクが必要ということになります。

しかし、一般の設計では許容温度で出力を決めることはほとんどなく、逆に回路設計上このレギュレータの最大損失を3Wにしたいが、ヒートシンクは必要か?また必要な場合はどんなヒートシンクが必要か?という課題の方が多いと思います。

最大損失を3Wとした場合、仕様書で与えられた熱抵抗条件からわかることは、まずヒートシンクを付けなかったらジャンクション温度は部品周囲温度より3×50=150℃高くなるということです。先ほどと同じようにケース内温度が60℃だったら、レギュレータのジャンクション温度は150℃+60℃=210℃になってしまうので、ヒートシンクなしでは損失を3Wにできないことになります。ではどうすればいいでしょうか?もっとも簡単な方法は「ヒートシンクがないとダメなら、ヒートシンクを付ければいいではないか?」ということになると思いますが、ではどんなヒートシンクを付ければいいでしょうか?

ここで改めてレギュレータの熱抵抗を考えてみたいと思います。

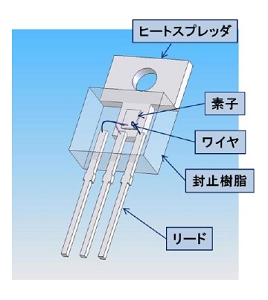

TO-220の内部構造を簡単に書くと下図のようになると思います。

このうち素子が半導体チップ、すなわち半導体接合部(ジャンクション)を持つ物体であり、この温度が150℃を超えてはいけないのでした。

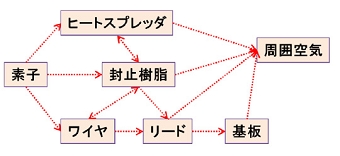

素子はヒートスプレッダに接着剤等で固定され、リードにワイヤボンドで接続された後、封止樹脂で保護されます。素子に電力が供給されて発熱した場合、その熱は素子から接着剤を介してヒートスプレッダに流れるルートと、素子から封止樹脂に流れるルート、ボンディングワイヤを介してリードに流れるルートが考えられ、それぞれの材料間で温度差がある場合は、たとえばヒートスプレッダから封止樹脂へ、ボンディングワイヤから封止樹脂へといったルートで流れる熱もあるはずです。そしてこの図では素子とボンディングワイヤ以外はすべて周囲空気に触れているので、最終的には周囲空気に対流と放射で放熱することになります。

すべて固体は固有の熱伝導率を持っているので、その熱伝導率と流れる距離と断面積がわかれば伝導熱抵抗が計算できます。また、周囲空気に触れている固体と空気間では表面積や流速や放射率がわかれば対流と放射の熱抵抗が計算できます。

つまりこのレギュレータを構成する各材料の構造と寸法と材料物性値がわかれば、各材料の熱抵抗が計算できるのですが、一般にこれらの情報は部品メーカのノウハウなので非公開であり、また、たとえ公開するとしても部品ごとに構成部材の全ての熱抵抗を測定するのは大変なので、集約した放熱インタフェース情報として「ジャンクション-周囲空気間の熱抵抗Rja」や「ジャンクション-ケース間の熱抵抗Rjc」が公開されています。

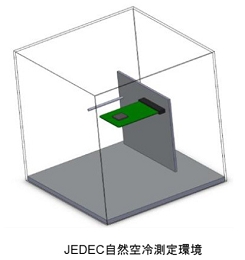

たとえばRjaはジャンクションと空気の間の熱抵抗なので、ダイから各部材表面までの伝導熱抵抗と、各部材表面から周囲空気間の対流・放射熱抵抗を全て合成した熱抵抗ということになります。実際に各部品メーカが仕様書に記載しているジャンクション-周囲空気間の熱抵抗Rjaは、発熱と温度測定ができるテストチップを使って消費電力とチップ温度(ジャンクション温度)と周囲温度を測って、(ジャンクション温度-周囲温度)/発熱量という計算で求めています。この測定系は、熱抵抗の定義とともにJEDEC規格(JESD51)に規定されています。

さて、このように書くとこのレギュレータの温度計算はRjaを使えば簡単にできそうですが、実は簡単なのはRjaを測定した環境と同じ環境で使う場合だけです。もしこのレギュレータを強制空冷で使う場合、放熱検討は途端に難しくなります。

なぜなら公開されているRjaは自然空冷のものなので、強制空冷の場合は風速から熱伝達率を計算しますが、その熱伝達による熱抵抗はRjaの中に含まれてしまっているので、Rjaから熱伝達の熱抵抗は逆算できないからです。もちろん親切な部品メーカは各風速に対するRjaを公開していますが、自然空冷のRjaしか公開していない場合も多いです。

それともう一つ、JEDEC規格では熱抵抗は部品を基板に搭載した状態で測定するように規定されており、搭載する基板の寸法、層数等は規定されていますが、基板の熱伝導率を左右するパターン形状や銅箔残存率は規定されていません。このため部品リードから基板経由の放熱ルートの熱抵抗がバラついてしまいます。

前のページへ

前のページへ