☑Club-Z特集

Zuken Innovation World 2014アカデミックセッション特別レポート②

実装部品におけるはんだ接合部の信頼性評価

─ 横浜国立大学 大学院工学研究院 于教授による講演内容のご紹介 (前半)

2014.10.30

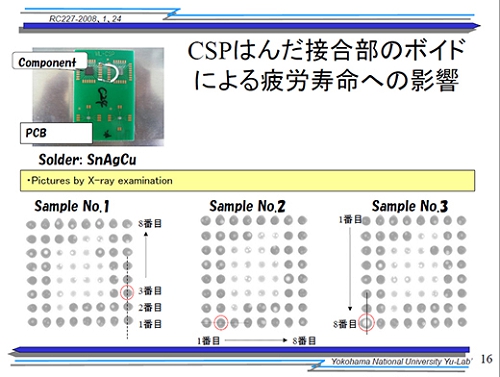

【応用例1-2 CSPはんだ接合部のボイドによる疲労寿命への影響】

もうひとつ別の例をあげます。CSPのバンプをX-rayの写真でみると、中にボイド(空洞)が発生していました。

(図2 CSPはんだ接合部のボイドによる疲労寿命への影響)

このボイドが影響するのか、影響しないのかを世界的な信頼性評価の施設に持ち込むと、次のような方法でチェックします。

① ボイドの数をカウント

②ボイドの数が多いものと少ないものを分けて信頼性評価のテストを行う

③ テスト結果に差があるかをチェック

一見すると完璧なストーリーです。差がなければ信頼性に対して影響しない、差があれば気をつけましょうということになります。

しかし、実はこういうテストをやっても正しい結果は得られません。なぜかというと、真ん中あたりに発生するバンプのボイドからはクラックが発生しないため、信頼性に対して影響しないからです。こういう影響しないものまで含めてカウントしても正しい結果は得られません。ボイドがパッケージのコーナーにあれば、必ずそこから破断します。しかし、常にコーナーに発生するとは限らないので、このチェック結果は無用なデータにしかなりません。

我々のところでは、ボイドの発生位置を見ながら評価し、実験もしてみました。実験では、ボイドサイズの異なる2つのバンプに同時に同じ負荷をかけて疲労させます。

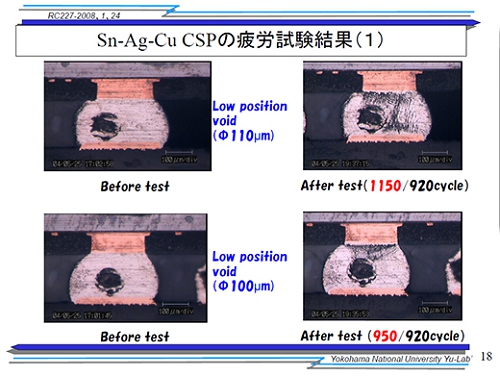

(図3 CSPの疲労試験結果1)

ボイドが無いものは寿命が920サイクル(図3のAfter testの黒字の値)でしたが、φ110μmボイドだと1,150サイクル(図3のAfter testの黒字の値)となり、ボイドがあっても寿命が延びているという結果になるわけです。この結果しか見ないと「影響しません」となります。しかし別のテストでは、ボイドが無い場合の寿命が1600サイクル、ボイドがあると、一つは1,100サイクルで、もう一つは1,650サイクルでした。

こうなると普通の人は、「ばらつきなんだ」「誤差なんだ」と思いますが、そうではなくて、ひずみの発生位置(この設計だとバンプの上側)の近くにボイドがあると、クラックの進展経路が短くなり、寿命を低減させ、逆にボイドがクラックの発生位置(クラックが進む道)から離れていると影響しないということになるわけです。

この結果をもってどういう結論を出すか、影響するという結論ですか?しないという結論ですか?

私は、「ボイドの位置が制御できるのであれば影響しない。制御できないのであれば、そのボイドがいつクラックと干渉するか分からないので、大量生産時にはボイドが必ず悪さするから気をつけるべき」という結論を導きます。

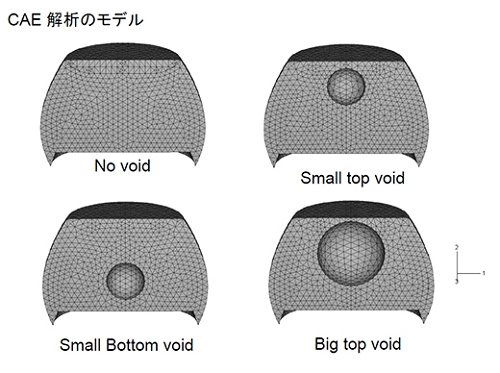

実験結果は、たまたまであると言う人もいるかもしれません。しかしCAEでは、ボイドの大きさや位置が異なるさまざまなボイドを作ることができます。

(図4 CAE解析のモデル)

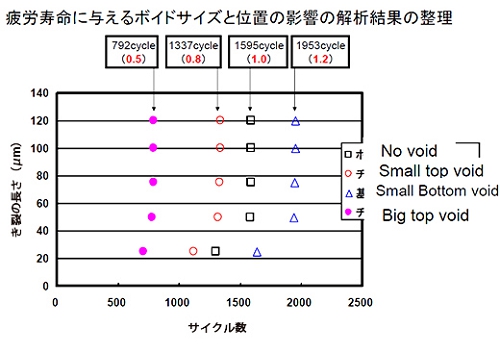

これらのボイドをシミュレーションすると、図5のグラフのようになります。横軸が寿命(サイクル数)で縦軸がクラックの長さです。クラックの長さが120μmになるとバンプを貫通するということです。図5を見ると小さいボイド(Small Bottom void)はかえって寿命を延ばし、上にある小さいボイド(Small Top void)は寿命を縮めます。

また、大きなボイド(Big top void)も寿命を縮めます。このことから、どういうボイドであるかということを、しっかりみないといけないということになります。

(図5 疲労寿命に与えるボイドサイズと位置の影響の解析結果の整理 )

前のページへ

前のページへ