☑Club-Z特集

10月16日~17日に開催されたZuken Innovation World 2014は過去最多の方にご来場いただき、大盛況でした。皆様、ご来場をいただきありがとうございました。今年は2日間で53セッションが用意され、うち4セッションが大学教授による最先端の技術を紹介する内容でした。Club-Zではこのアカデミックセッションの内容を2回に分けてご紹介したいと思います。

前半の今回は16日の福岡大学 友景教授と横浜国立大学 于教授のセッションをご紹介します。(于教授のセッションでは、2つの題目で講演いただいたので、前半、後半に分けてご紹介させていただきます。)

Zuken Innovation World 2014

アカデミックセッション特別レポート②

実装部品におけるはんだ接合部の信頼性評価

─ 横浜国立大学 大学院工学研究院 于教授による講演内容のご紹介 (前半)

2014.10.30

開発現場で何が起こっているか?

現在開発現場では、ニーズの変化に起因するさまざまな技術が要求されています。今までは作れるもの、要素技術があるものを使い、“作れるもの”を作っていたのが、数年前からは、作ったことのないもの、その要素技術がないものでも、“ニーズにマッチングするもの”を開発しなければならなくなっています。

例えば、SAC(鉛フリーはんだ)という技術は、半導体メーカが十何年かけてやっと見つけた技術です。

しかし自動車メーカに持っていくと「SACは、銀のコストが高いから低銀のものを持ってきてください。2~3年の間に開発してください。」と言われます。それに応じて開発すると、今度は熱サイクル試験で1,000サイクルだったものが、3,000サイクルの信頼性を要求されたりします。十何年かけてやっとSACの技術が分かってきたのに、低銀かつ高サイクルでの品質が要求されるはんだ技術については、2年でものにすることを要求される。そんな技術が簡単に分かるはずがないが、分かってなくても作らなければいけないということになるのです。その結果、たくさんのトライ&エラーを繰り返してどうにかひとつの答えを導き出す、これが開発現場の現状です。これでは、儲かるはずがありません。

CAE技術の役割

このような状況でCAEは問題を理解しているかどうかをはっきりさせてくれます。例えば、“実装をするとボイドがでました。ボイドは信頼性に影響するのか?”と複数の専門家に尋ねると矛盾する答えが返ってくることがあります。資料を調べても、矛盾する意見というのは必ずでてきます。CAEを使えば、どの意見が正しいのかを明らかにできます。

他にも、テスト結果が正しいかを調べるためには、リファレンスが必要です。CAEでは、客観的な基準値を提示してくれるので、それをリファレンスにできます。解析結果をリファレンスと比べて数値が異なった場合は、なんらかの問題があります。この場合、もう一回実験するのではなく、その問題が何なのかということを整理ことによって、トライ&エラーを繰り返す回数を減らすことがでます。

またCAEは、ばらつきが大きく生じる原因を調べることにも有用です。ばらつきの原因を実験でみつけることは困難です。通常、あるファクターがばらつきに影響するかを調べる際は、他のファクターを固定して調べようとします。しかし、実験においては、他のファクターを制御しようと思っても、調べたいファクターと同時にばらついてしまうことが多いので、どのファクターが原因になっているのか結論が出ません。しかしCAEではAを固定しようが、Bを固定しようが、同時に変えようが自由自在です。この他にもCAEではさまざまなことができます。その簡単な事例を次で紹介します。

【応用例1-1 はんだ接合部の寿命予測スライド】

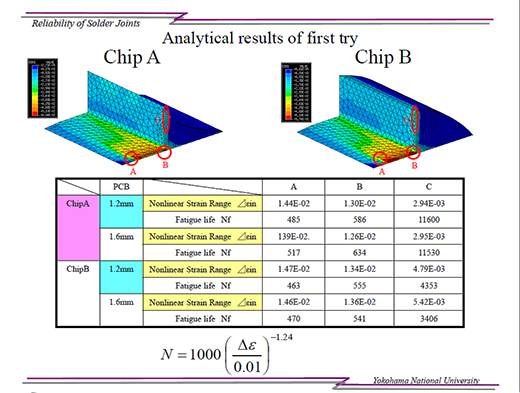

これは、10年前に自動車メーカより依頼された、チップ抵抗のクラック予測シミュレーションの事例です。いまの自動車メーカは、新しい材料を入れる際のベンチマークとして、3216チップなどの部品を実装して2,000サイクル、3,000サイクルがクリアできるかどうかを必ずチェックします。実験をすると、実際クラックが発生するわけですが、このクラックの発生予測する技術を見つけて欲しいという依頼でした。この依頼を受け、CAEのモデルを作って解析を行いました。すると、ストレスが集中する場所(図1のA, B,Cの箇所)が見つかり、おおよそ500サイクルが寿命だと報告しました。

(図1 クラック発生位置:奥側が部品の真ん中、手前側が表)

しかし、自動車メーカは、我々に依頼するだけでなく自ら検証もしているわけです。3か月後に実験結果を持って「先生大変です。1,500サイクルでテストした結果、6個のサンプルで実際にクラックが発生したケースは0です。2,000サイクルで行うと5個になります」と報告してきます。500サイクルは間違いではないかという指摘でした。

このような場合、CAEの技術は正しいのかという議論が浮上します。実験結果と合わないと大抵CAEが悪いという烙印を押されるのです。しかし、CAEと実験結果が合わない場合には、実験の方が間違っていることが多いということが最近わかってきました。この場合、実験を担当した技術者がどこを調べればいいのかを分かっていなかったことが原因だったのです。

この事例でも詳しく聞くと、クラックを確認するのに、表側から真ん中まで削っていると言うのです。ですが、シミュレーション結果(図1)を見ていただくと分かるかと思いますが、ひずみは表側に集中し、そこからクラックが発生します。先ほどの方法では、問題の部分を全部削って捨ててしまっているので、それでは見つかるはずがない。幸いにして6個のサンプルが残っていたので、表側のギリギリの所までを削って、始めて実験とシミュレーションが一致することが確認できました。

また、このとき、我々はさまざまなサイクルに対するクラックの進展ルートと、そのランドサイズによる影響などのシミュレーションも行いました。このようにCAEを使うと、さまざまにファクターを設定して調べることができるので、問題を包括的に把握することもできます。

前のページへ

前のページへ