☑Club-Z特集

いよいよ本番!「部品内蔵基板」への期待と課題

2014.05.22

あらためて注目されはじめた「部品内蔵基板技術」

今、世界中のエレクトロニクスメーカーが開発にしのぎを削るウェアラブルコンピューティングの分野では、小型・高性能が必須の要件であり通信技術や画像処理など様々な機能を「ウェアラブル」に小さく盛り込む必要があります。なかでも画像のキャプチャ技術の小型化は、スマートフォンや車載機器、医用機器などにも応用が期待できる分野と言われています。

そのような中、部品内蔵基板技術は、製品の小型化実現手段のひとつとして各社が注目しています。しかしその普及にはまだ多くの課題があり、特に設計から製造まで効率的かつ高品質に行える仕組みの整備が急務となっています。その仕組みには、部品内蔵基板の設計・製造を支援するツールの技術だけでなく、“データの流通"とそのための“フォーマット"も含まれます。

ここでは部品内蔵基板技術の最新動向を、部品内蔵基板の設計に最適な図研CR-8000シリーズの特長とともにご紹介したいと思います。

部品内蔵基板設計の特徴≒CR-8000 Design Forceの最新機能

部品内蔵基板の設計では、今までの表面実装やビルドアップ技術対応とは異なる、本格的な3次元技術が必要となります。銅接続(ビア接続方式)や、はんだ接続(パッド接続方式など)への対応はもちろんのこと、パターン部品の埋め込みやキャビティなどの新しい概念を、どう取り込み、どう扱っていくのか、ベースとなるCAD技術について解説します。

【部品内蔵基板設計の特徴】

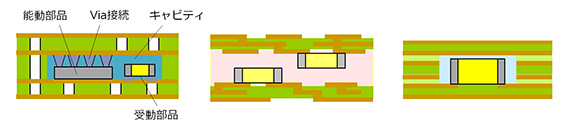

図1に部品内蔵基板の構造例を示します。これは、従来の基板設計と比較して、以下の3点が異なります。

1) 3次元(内層)に部品を配置できる

2) 3次元方向に配線を形成できる

3) 製造工法・プロセスに依存した設計ルールがある

図1 部品内蔵基板構造例

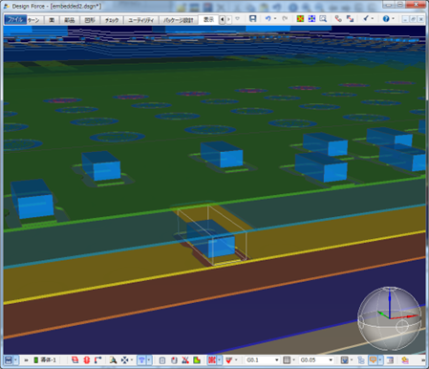

つまり、あらゆる場面で3次元によるダイナミックな構造表現とわかりやすい直観的な操作性が必要となります。これは図研のCR-8000 Design Forceのコンセプトに非常にマッチしています。以下CAD画面とともにご紹介します。

まず、部品内蔵基板において「3次元(内層)に部品をレイアウトできる」ということは、表裏以外の層に部品の配置や、部品の逃げ(キャビティ)が設定でき、かつそれぞれのチェックもできることを指します。もちろん見え方も重要で、透過性も配慮する必要があります。Design Forceではもちろんこれらを考慮して、3Dグラフィックスを採用し、かつ透過表示も行えます。

図2 受動部品のキャビティイメージ

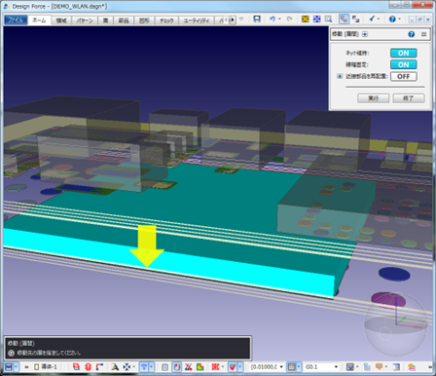

次に、「3次元方向にパターンを形成できる」ということは、層に縛られずにスルーホールを形成できるということを意味します。特に銅めっき接続においては必須事項となっています。これは従来、層と層の間にしか存在できなかったスルーホールを、部品の高さを考慮してある層から内蔵された部品の端子まで発生させるというものです。

最後に、部品内蔵基板では、「製造工法・プロセスに依存した設計ルール」があるため、組み合わせたデザイン・ルール・チェック(DRC)が求められます。前述したようなキャビティや、銅接続(ビア接続方式)といった新しい概念のモノに対して、既存概念のモノとの間のDRCが必要となる上に、プロセス毎にチェックすべき項目も変化します。

特にキャビティ空間やスルーホール接続等の内部構造は、目視はもちろん高さ方向も考慮できる優れたDRCが必要となります。

図3 オンラインDRC例

このように、Design Forceには部品内蔵基板設計の特徴に即した機能が用意されています。これら以外にもパターン部品の設計機能や、部品内蔵基板に対応したCAM機能なども用意されています。

前のページへ

前のページへ