コロナ禍を経て見えた、

デジタル化の質の変化

ビジネスエンジニアリング×図研DX対談

デジタル化の質の変化

ビジネスエンジニアリング×図研DX対談

B-EN-G社ならではの生産管理システムの視点から、コロナ禍の製造業のデジタル化の進捗状況、そしてこれからのDXについて、事例を踏まえてお話いただいています。製造業DXの動向や各社のDXを考える上で、押さえておくべきポイントが多く含まれています。ぜひご一読ください。

本記事は、図研とお客さまとのコミュニケーションプラットフォーム ZUKEN digitalのDX連載記事『DXがもたらす製造業の進化』より転載しています。ZUKEN digitalの本連載では、CADやPLMがもたらした価値とはなんだったのか、DXとはどう関係するのか。設計開発現場が担うDXの真の役割とは何かなど、図研のDXに対する考え方や取組みなど紹介しています。

「効率化」から「競争力強化のための

デジタル化」へのシフト

上野御社は、コロナ禍においても業績が落ちることなく、逆に好調に伸ばされているようですね。出資している当社からするとうれしい限りですが、その背景などについて、教えていただけますでしょうか?

羽田ありがとうございます。売上については、コロナ前後で企業のデジタル化の取り組みに大きな変化があったことが影響しています。まずはその点からお伝えしたいと思います。

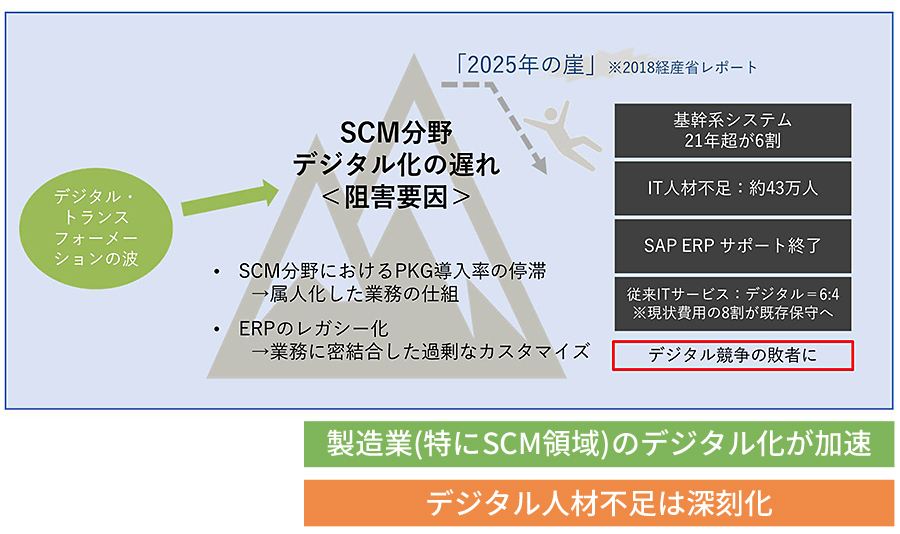

コロナ禍以前から日本の製造業はデジタル化が遅れていて、グローバル競争では勝ち残れないという警鐘がありました。また、ERPのサポート終了と対応人材不足を要因とした「2025年の崖」も叫ばれてきました。こうした日本の製造業の行く末が懸念されるなかで起きたのが、新型コロナウイルスの感染拡大でした。その影響でサプライチェーンの寸断や混乱はありましたが、コロナ禍において製造業各社のデジタル化は一気に加速したという印象を持っています。

上野「2025年の崖」は、実際にインパクトがある予測でした。B-EN-G社ではSAPのSIもされているので、そのタイミングについては切実に感じられたのではないでしょうか。一方で、製造業各社においてはデジタル化の気運は全体的にそれほど高いトーンではなかったように思います。表現は適切でないかも知れませんが、コロナの外圧がなかったら、日本の製造業は変われなかったかもしれません。コロナ禍では数多くの困難がありましたが、この点については幸運だったと感じています。

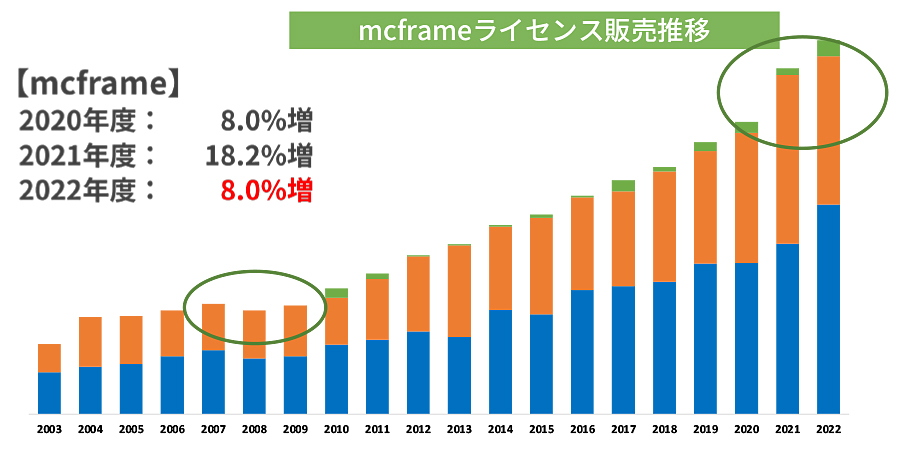

羽田確かにコロナ禍が「外圧」として働いた面はあると思っています。このグラフは弊社のサプライチェーン領域をカバーするパッケージ製品であるmcframe(エムシーフレーム)のライセンス売上の推移を表しています。

同社独立前から「mcframe」の企画・開発、営業に携わり、一貫して製造業の自動化、高度化、デジタル化を推進。2015年6月常務取締役CMO/CTO等を経て2020年4月より現職。

羽田左の円内はリーマンショック時、右の円内は今回のコロナ禍の推移を表しています。リーマンショック時にはIT投資は真っ先に削減されましたが、コロナ禍においてはIT投資がむしろ大幅に増加していることがご理解いただけると思います。コロナ禍という不透明な状況において、これまで日本の製造業が得意としてきた「人間系」での対応が困難になり、デジタル化投資は必要不可欠という認識がトップから現場まで拡がったことが背景にあります。

またERPの導入方法も変わりました。従来、日本の製造業は現場を優先するあまりに、ERPにおいても「それなりの」カスタマイズを行うことが多々ありました。それが現在では「Fit to Standard」のアプローチへと変化しています。「効率化のためのデジタル化」には、できるだけコストをかけないという企業の姿勢が顕著になってきています。

上野この話は、図研のPLMビジネスにも当てはまります。DS-2などのPLM製品は電子機器開発に特化しており、その領域における各社の業務プロセスは共通しているので、多くの部分はパッケージとして吸収することができました。それでも「ウチは他社と違うから」と、不足の部分について、カスタムを施していた時代を経て、今やカスタム無しで導入を希望されるお客様も多くなってきています。

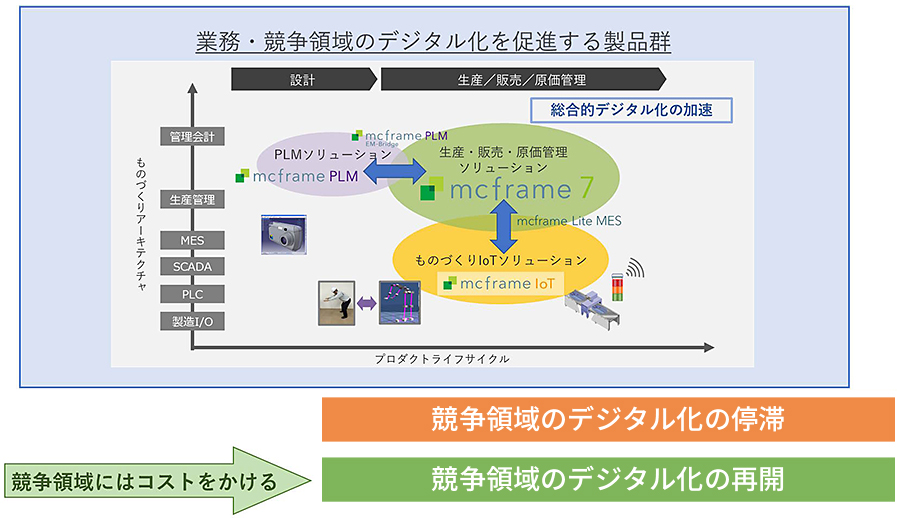

羽田以前は、自社に最適化した生産管理システムを作るだけでも差別化できました。しかし、今やその領域はコモディティになり、そこに細かい現場のこだわりを入れても大きな投資対効果は得られません。コストをかけるべきは生産管理システムそのものではなく、周辺のPLMやIoTとの連携、AI活用などです。これらの新しい技術を使って差別化を図ろうという「競争力強化のためのデジタル化」が今後は重要になってくるはずです。

上野確かに、業務領域はその産業が成熟すれば、必ずコモディティ化していきますね。当社も、各社の業務を抽象化して、テンプレートにした、DS-2 Expressoというカスタム無しのレディーメイドなPLMシステムも提供しています。PLMの場合、重要なのはそこに蓄えられた資産や知財をどう使いこなすか、どう他者と共有するかであって、ハコの形はある程度の規格品で構わないというお客様が増えてきました。これもDXの段階が進化しているのだと思います。

DX基盤✕新技術の活用で、

ビジネスモデルを変革する

上野ところで、経産省が定義するDX*1についてはどのように考えていますか?

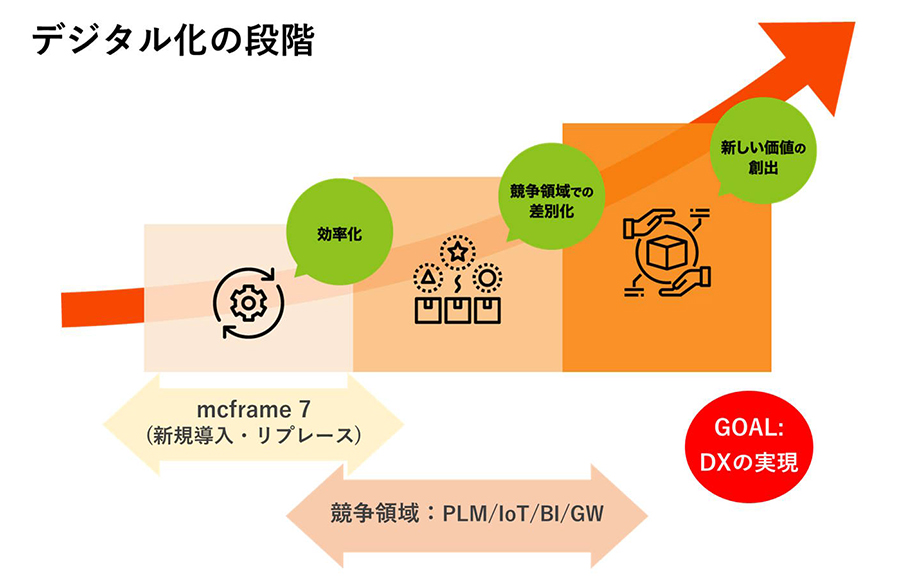

羽田まずDXの第一段階としては、ERPの導入に代表される業務の効率化、すなわち「効率化のためのデジタル化」があります。第二段階としては、第一段階の基盤の上に、PLMやIoT連携、あるいはAIを活用して他社との差別化を図る「競争力強化のためのデジタル化」があります。最終の目的であるDX、すなわち「デジタルトランスフォーメーション」は、デジタル技術を活用して自社のビジネスモデルを変革することであり、これは一朝一夕にできるものではないと考えています。

羽田DXの事例を一つ挙げさせていただきます。

塗装ライン構築メーカーの川口スプリング製作所様では、数百メートル規模の塗装ラインをお客様工場内に構築・提供するにあたり、当社のIoTソフトウエアであるmcframe SIGNAL CHAINをベースに構築されたKS-MICSというソフトウエアを組込んでの提供を進められています。このIoT化された塗装ラインにより、同社のお客様は各設備の持つ温湿度や風速や電流圧などの発生データを集めて蓄積し、リアルタイムにもヒストリカルにも活用でき、最適な塗装コンディションを実現することができます。特に、データに基づく環境負荷軽減対策にもお応えできているとのことです。さらに、同社では、お客様の装置を遠隔から監視しデータに基づく改善支援サービスを提供することも計画されています。製品を売って終わりの「モノ売り」から脱却、ビジネスモデルの転換例と言えるのではないでしょうか。

上野IoTで得たお客様の生産ライン情報を活用して、付加価値として提供するというのは、確かに新しいビジネスモデルですね。

羽田先ほども話しましたが、日本の製造業においては、コロナ禍でERPの導入が加速しました。そしてコロナ禍があけ、DX 基盤が整備された今こそ、各社が新たな仕組みや技術を活用して、ビジネスモデルを変えていく動きが活発化していくと思います。

1.デジタイゼーション(Digitization):アナログ・物理データのデジタルデータ化

2.デジタライゼーション(Digitalization):個別の業務・製造プロセスのデジタル化

3.デジタルトランスフォーメーション(Digital Transformation):組織横断/全体の業務・製造プロセスのデジタル化、“顧客起点の価値創出”のための事業やビジネスモデルの変革

-

■ 「効率化」から「競争力強化のためのデジタル化」へのシフト ■ DX基盤✕新技術の活用で、ビジネスモデルを変革する

-

■ 設計と生産をつなぎ、真のプロダクトライフサイクルマネジメントへ ■ PLMとERPの界面、QCD向上に寄与するBOPの存在 ■ サステナビリティを実現するデータレイクとしてのERPの役割