部品の検索エンジンを入口にRF回路設計自動化を目指す

2021年01月19日株式会社オリエントマイクロウェーブ様は、前回ご紹介した部品検索ツールe-NEXTYの新機能「RFアンプ」の実装に携わり、RF回路設計ユーザの立場からさまざまな有用なご意見を出していただきました。

同社は宇宙・航空、レーダー、無線通信、移動体通信、計測機器など、現代の先端電子装置の中で使われるアンテナ、コネクタ、アダプタなどから構成されるマイクロ波コンポーネントを設計、製造、販売しています。

今回の取材では、オリエントマイクロウェーブ様がe-NEXTY新機能実装に携わった背景や無線通信技術の変遷、RF回路設計の課題とこれから目指すべき姿、図研への期待などについて、同社の恩田様、大田様、笹島様の3人にお伺いしました。

“RF設計技術が失われていく” という危機感が原点

――――今回、オリエントマイクロウェーブ様がe-NEXTYへの新機能実装に、RF回路設計ユーザの立場から参画した経緯を教えてください。

恩田様 今、無線技術の設計者がどんどん少なくなってきています。外界とのインターフェースはデジタルではできないので、RF設計はこれからも無線通信のアナログ技術が担わなければなりません。ベテラン回路設計者の技術継承問題や人手不足の状況などを考えると、無線技術の見える化、自動化が急務です。2年ほど前からこうしたRF設計技術の問題にどう対処するべきか、そのアプローチを検討し始めました。

大田様 最初は恩田さんと私の二人で、マイクロ波装置の自動設計の概念構想を検討していました。その時はAIの応用や、設計者のノウハウから人の判断支援を含め、どこまで自動化やシステム化ができるかなど、全体システム概念や全体システム要件など、時間をかけて検討していました。そんな時、たまたま、システム要望の構想イメージについて、図研さんの技術スタッフの方々と何度か検討する機会をいただきました。とても感謝しています。その後、最初の開発の入口からという図研さんのご提案、推進により、今回ネクスティエレクトロニクス社の「部品検索ツール」のモデル開発を共同で検討いただき、マイクロ波装置開発の支援システムの、一つのモデルができたかと考えています。

――――e-NEXTYの新機能を活用することで、RF設計者はどんな効果を期待できますか。

笹島様 リリース直後でまだ一部の大手メーカ部品しか登録されていないのですが、今後登録部品が増えてくれば、e-NEXTYの新機能を活用することで、RF設計者の初期検討時間の20-30%は削減できると期待しています。

デバイスの小型化とともに、RF回路設計者の部品検索時間が増大

――――RF回路設計はこれまでどんな変遷をたどって、今に至るのでしょうか。

笹島様 私が入社した99年当時のマイクロ波の設計は、FETとかダイオードなど、いわゆるディスクリート部品で回路を構成するのが主流でした。スイッチ、アンプといえば、名刺サイズの大きさになっていました。そうした部品にコネクタを付けてRF部品に仕立てていました。

2000年を越えたあたりから、MMICが出てきました、当時ヒッタイト社(現アナログ・デバイセズ社)のMMICが有名でした。同社からスイッチやアンプなども5mm角のMMICとして世の中に出始めました。続いてヒッタイト社以外の各社も高周波用のICをリリースする流れになりました。我々も2003-2004年頃、MMICを使い始めました。ディスクリート部品は、交換性が高く壊れた時にその部品だけ交換でき、実は使い勝手がいいのです。しかしMMICが5mm角から3mm角へとさらに小型化し、性能もディスクリート部品と同等レベルになりました。また、量産効果により、1個あたりの価格が1000円、500円とどんどんリーズナブルになりました。そうするとMMICを使わない理由がありません。お客さんもMMICを求めるようになりました。また、我々もアンプやスイッチ、コネクタをつなげたモジュールを作るようになりました。

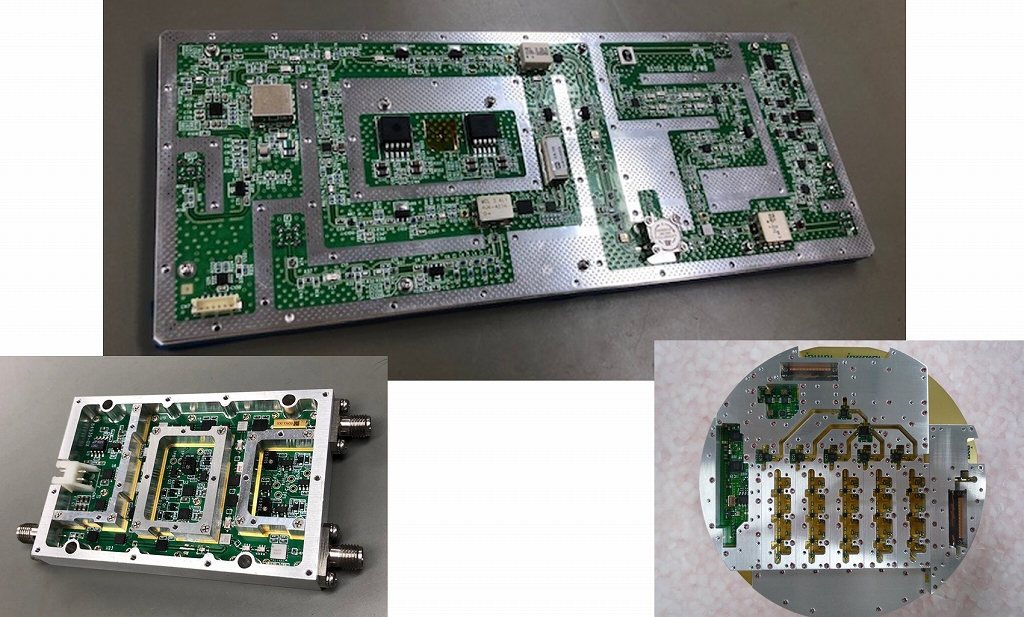

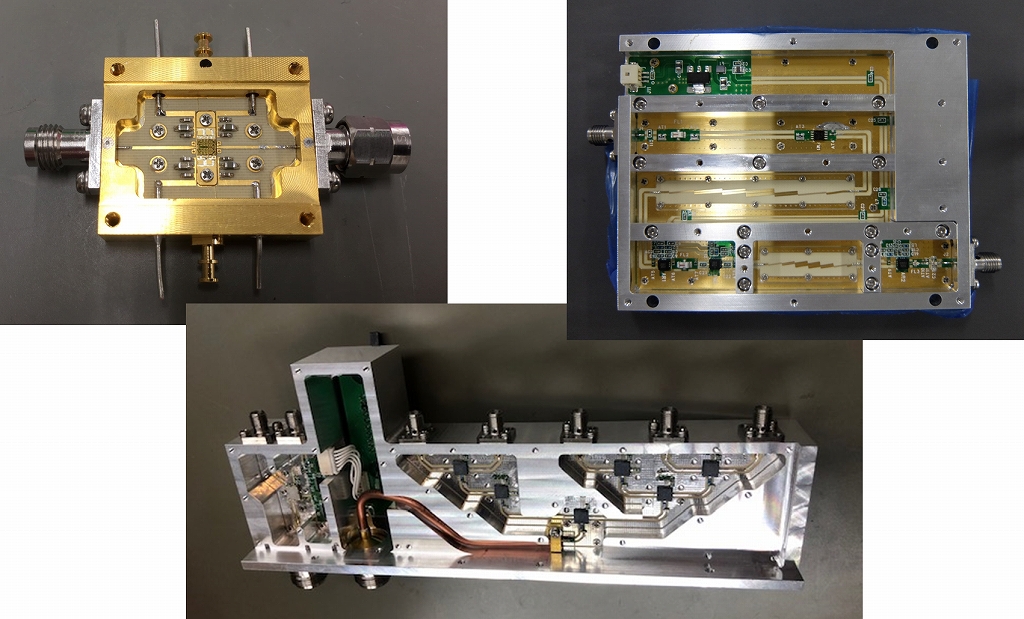

アップダウンコンバータ(左下)、ダウンコンバータ(中央上と右下)

ミリ波アンプ(左上)、切替器(中央下)、逓倍器(右上)

2000年より前はこういう部品があったらいいな、欲しいなと思ったら、商社さんに問い合わせて部品を紹介してもらっていました。でも、2000年を過ぎてインターネットが普及した頃から、設計者自身が欲しい部品をWebで検索するようになりました。これにより、設計者自身が知らない部品や他社がまだ使っていないメーカのICなどを探して、試せるようになりました。しかし、部品の選択肢が増えたことで、設計者は部品検索により多くの時間を費やすようになりました。回路規模によりますが、今では回路設計者は設計全体の3分の1程度の時間を部品検索に使っていると言っても過言ではありません。

デジタルシフトでアナログ技術が希少化、周波数帯域はミリ波から光の領域へ

――――これから、RF回路技術はどこに向かっていくとお考えですか。

笹島様 無線通信もどんどんデジタルシフトが進んでいます。今までは割とアナログ屋さんとデジタル屋さんがはっきりわかれていましたが、だんだんとその境目がなくなってきています。デジタルではできないアナログ技術の希少性が高まる一方、模倣されやすいデジタル技術は今までのようにデジタル一辺倒で価値を見出すことが難くなっています。今後はデジタルも解るアナログ設計者、アナログも解るデジタル設計者しかいなくなると思います。

恩田様 RF設計では、シミュレーションをやる範囲がどんどん大きくなっています。周波数もどんどん高くなり、5G、beyond 5G (6G) あたりからは1THz以上、光の領域に入ってきます。そうすると、デバイスの中に光が通っていくのですが、その光を電気に変換するところがネックになります。電磁界解析以外に光もエレキCADでやるとなると、図研さんのカバレッジはどんどん拡大すると思います。

コア領域は顧客と対峙する構想設計、設計プロセスは自動化したい

――――RF設計のコア領域、ノンコア(非競争)領域については、どのようなお考えをお持ちでしょうか。

恩田様 当社が設計開発するマイクロ波機器は、構想設計でお客様と一緒にスペックを決めます。基本的な仕様書はお客様が作りますが、コンポーネントを構成するアンテナやコネクタ、フィルタなどのスペックはお客様と一緒に決めていきます。昔は発注するお客様側でアンテナからフィルタまですべての機器を仕様書に落としていました。でも、今は受注する当社がコンポーネント内部の機器のスペックを決めるようになりました。こうした構想設計で顧客と対峙してスペックを決めていくコンサルサービスは、当社の技術者にしかできないコア領域だと思います。コンサルサービスは活動の一環として無償で行っています。結果的にこちらの狙い通りのスペックで受注することが目的です。

構想設計でコンサルサービスを通じてスペックが決まり、見積もり受注契約後は、設計プロセスになります。設計プロセスは部品検索やその後の詳細設計が該当します。こちらは基本的にはノンコア(非競争)領域と考えています。実際はRF特有の問題(干渉とか熱/EMC問題)の対策があるので、今は自動化がなかなかできないのですが、基本的にロジカルな判断に基づいて行う作業なので、将来的にはノンコアの設計プロセスを自動化、省力化することで、設計者は構想設計により多くの時間を費やせるようシフトしたいです。

e-NEXTYのレベルダイヤグラム作成により、詳細設計の半分を完了したい

――――RF設計では、熱やエレメカでどんなところにご苦労されていますか。

笹島様 デバイスが小型化すると、局所的に熱が発生することがあります。その場合、いかに筐体や部品から熱を逃がすのかという対策がとても重要になってきます。実績のある工法とか部品を使えば、だいたい予想がつくこともありますし、やってみないと分からないこともあるので、思わぬところでミスが発生することもあります。でも、後から振り返ってミスが起こった箇所をあらためて見ると、やっぱり干渉するよね、と思うこともあります。

メカ設計では筐体サイズが決まってから、筐体サイズ以内で基板サイズが決まります。エレメカではそうした筐体内の基板との隙間で放熱などの問題も考慮しながら、レイアウトするのが難しいところです。メカ部分が熱や電気的なシールドを担っているところはRF設計特有です。そうした箇所におけるデバイスの設置場所や基板とのワイヤー接続などは、各社設計思想に違いが出ている部分かも知れません。

恩田様 ノイズ対策で一番大事なことは、最初の立て付けに立ち返ることです。最初の立て付けが間違っていれば、そのあといくら直しても対策できません。部品の組み合わせにより発生するノイズは、部品の見立てが間違っているということです。こうした問題は初期検討まで立ち戻らないと対策できません。ここでe-NEXTYの新機能が威力を発揮します。e-NEXTYでは複数アンプを接続したレベルダイヤグラムが作成できるので、ノイズ問題を引き起こす部品の組み合わせをいつでも初期段階に立ち戻って検討し直すことができます。e-NEXTYでのレベルダイヤグラム作成により、詳細設計の半分くらいを完了できると思います。

RF設計ノウハウの見える化、図研エレキCADで自動化に期待!

――――RF回路設計では、どういったスキルノウハウが必要なのでしょうか。

恩田様 今まで、凄いなと思った設計者は、例外なく、いっぱいモノを作ってたくさん失敗しています。たくさん失敗しているからこそ、ちゃんとしたものが作れます。熟練技術者が当たり前のようにやっていることは、その技術者はあまり意識していなくて、外から見ると非論理的な選択をしているように見えます。ひょっとすると、本当はなんでこんなことをしているのか、技術者本人は分かってないのかも知れません。

RF回路技術のノウハウはアンテナ/フィルタ/アンプにすべて共通です。そのどれも、共振の理論を知っていればできるようになります。でも、その理論を応用する時に頭の中で数理モデルがきちんとイメージできる人が少なくなりました。若い人はシミュレータを使うので、その裏にある理論のことをあまり考えなくなっています。シミュレータというブラックボックスの中で計算に使っているだけでは、決して熟練技術者の域に達することはないでしょう。

――――どうしたら、熟練技術者のノウハウを見える化、標準化ができますか。

恩田様 おそらく何かしらのアルゴリズムはあります。なので、第三者が熟練技術者とコミュニケーションし、そこからルールベースに落としていくことはできると思います。そのルール化したものを最終的には図研さんのエレキCADで絡み取って、RF回路設計環境を自動化して欲しいと思っています。

――――最後に将来的なシステム構想の展望について、一言お願いします。

大田様 今後、次のステップに進むために、要件分析や他のツールとの組み合わせたシステム拡張などに発展できればと思っています。実設計の分野の自動設計支援も含め、一歩一歩、開発をスマートに進展すべく、今後の展開と構想について、図研さんのご支援とインテグレーション推進をお願いできればと考えています。

オリエントマイクロウェーブ様、取材にご協力いただきありがとうございました。部品検索エンジンのe-NEXTYを入口として、図研としても今後展開される無線設計分野のシステム構想支援やRF回路設計の省人化、自動化を推進していきます。第一回のネクスティ エレクトロニクス様のe-NEXTY新機能紹介、第二回のオリエントマイクロウェーブ様のRF設計課題とシステム構想を踏まえ、第三回はいよいよ、図研が考える「次世代RF設計環境ソリューション」として、具体的な展開テーマやソリューション事例を取り上げたいと思います。