編集長ヒルコの「もっと知りたいその話:TECHNO-FRONTIER 2018編」

2018年06月27日4月の「TECHNO-FRONTIER 2018」でのブース内プレゼンテーションで、特に人気を博したセッションを取り上げ、ヒルコが担当者に徹底インタビューする本企画。2回目は、最も多くの方にご聴講いただいた、セッション番号”7”「簡単に描ける! 直感的回路設計とは?」です(プレゼン動画はこちら:YouTubeへリンク)。それでは、プレゼンテーションを作成されたEDA事業部の Oさんに登場してもらいましょう!

|

Oさん、よろしくお願いします! ファンレターがわんさか届いて業務のジャマにならないよう、かなり名前をボカしておきましたよ。 |

|

あ、ありがとうございます… って、なんだか微妙に恩着せがましく感じるんですけど。 |

|

はい、御意でーす。早速ガンガン訊いていきますよぉ! |

|

あぁぁ、すんごくこの人のペースに呑まれてる… |

|

さて、前回取り上げた「超流用設計」もそうだったんですが、これまで電気設計がメインではなかったような、産業機器などのお客様にも聴いていただきたい、という想いが伝わってくる内容でした。実際にブースで来場者様とお話をしてみて、その狙いは当たったなという手応えは感じられましたか? |

|

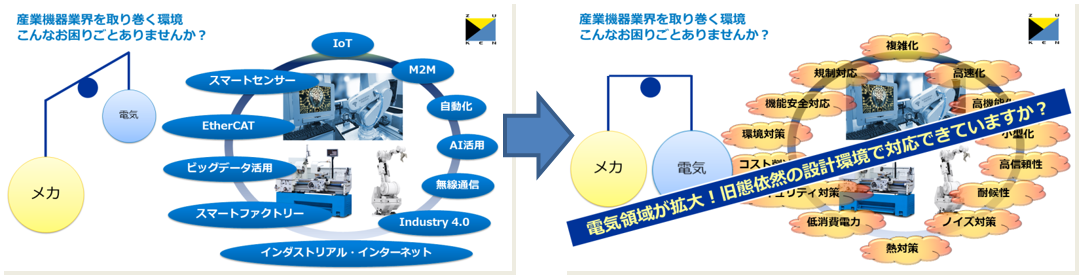

そうですね、例年よりも「電気設計がメインではない」お客様とお話する機会は多かったと思っています。やはり産業機器業界などでも、IoTや自動化などの観点から、少なからず電気領域は増加傾向にある旨を伺うことができました。 |

|

へぇぇ、やっぱりゾーニングも奏功したのかも知れないですね(今回、例年のEMC・ノイズ対策から、モーション・エンジニアリングのゾーンに変更)。それで、設計における電気領域の比重が大きくなると、例えばどういう課題が挙がってくるんでしょうか? |

|

やはり製品が複雑化 / 高機能化して、電気設計特有の信号の高速化やノイズ対策といった課題が発生しているとのことです。例えば、センサー技術などは加速度的に進化しているので、今後より一層電気領域が増加していくでしょうし、それに伴って電気領域ならではの課題も増えていくでしょうね。 |

|

なるほどぉ、産業機器や車載機器などの製品開発現場における課題点について、図研から解決の切り口をご提案する機会も増えてきそうですね! ちなみにこうした、今まで電気設計領域がメインでなかった現場によく見受けられる特徴というのはあるんでしょうか? |

|

はい。まずは「電気設計専用ツールの利用に慣れていらっしゃらない」、または「新たに取り組むにはハードルが高いと感じていらっしゃる」ということが挙げられますね。「電気設計CADを使っていても図面を描くだけ」、または「MS Excelやメカ設計CADなどで回路図を描き、あとはオペレータにお任せ」といったお話を伺うこともあります。電気領域が増加しているため、より効率的に設計したいというニーズはあるものの、環境を整備するためのリソースの確保が難しく、改善活動に取組めていないというのが実情のようです。 |

|

あっ! そういう背景があるから、今回直感的に使っていただける構想検討ツールにスポットを当てて、簡単に回路検討が行える環境を紹介したわけですね? |

|

その通りです。導入後に簡単に使えること、導入までのハードルが高くないことの2点は重要なポイントだと考えています。 |

|

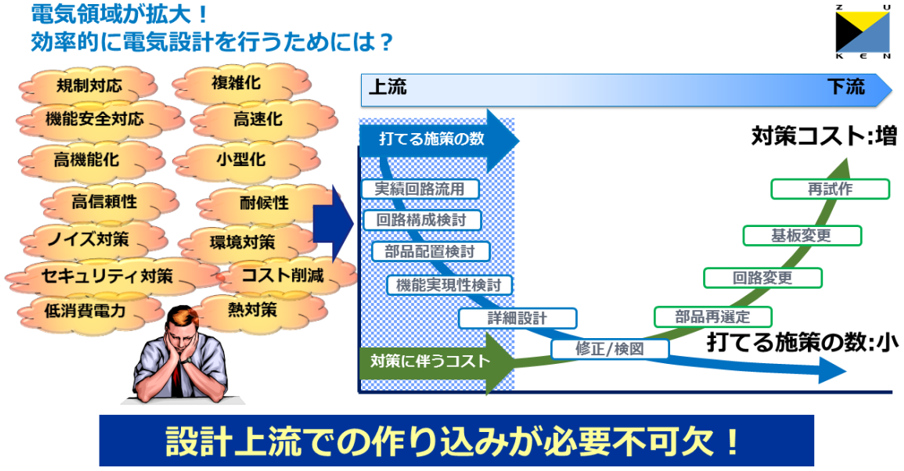

それで、プレゼンでは続いて「上流であればあるほど、施策の選択肢も広がるしコストも比較的少なくて済む」と説明していますが、それが解っていても実際はなかなか対策が打てないということのようですね。 |

|

はい、そうなんです。上流工程では様々な要求に対して電気、メカなどのハードウェア、ソフトウェアでどのように実現するかの検討が必要になります。その後ハードウェアの構想検討から詳細設計へ進むわけですが、ハードウェアの構想検討が設計者の頭の中、もしくはExcelなどの汎用ツールで実施されており、その結果が詳細設計で活かせていない、ということがあります。また、様々な要件をトレードオフしながら実現方法を検討する必要がありますが、システム化されておらず検討漏れが発生してしまう、というお話を伺うこともあります。結果として、下流工程で問題が発生し、手戻りや試作回数が増加する、といった課題があるようです。 |

|

図2にあるように、上流であれば「流用」とか「検討」といった、文字通り効率的な各種施策が打てるはずなんでしょうけど、今Oさんがおっしゃったように、実態としてはその肝心の上流の整備が進んでいなくて、下流に上手く繋がっていかないようですね。 |

|

はい。上流でのそうした「効率的な打ち手」が採れないとなると、下流での選択肢は軒並み「”再”なんたら」とか「~変更」とか、いかにも後手に回った感のあるものばかりになってしまうんですよ。 |

|

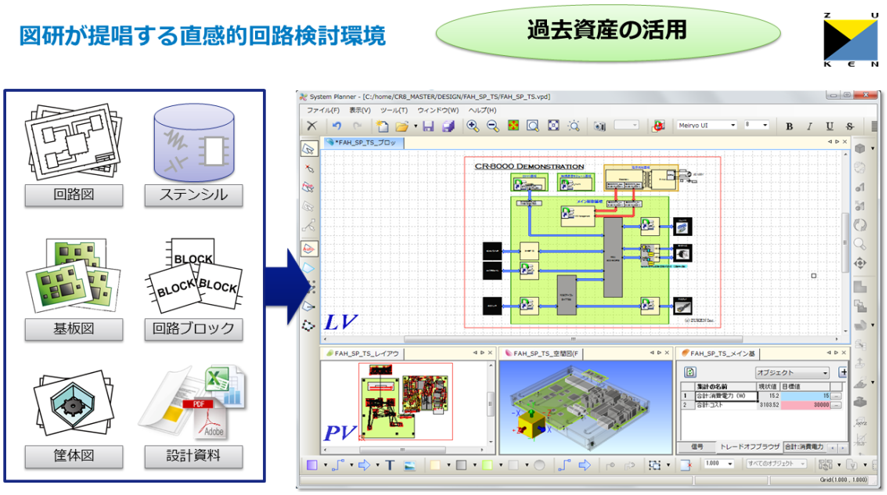

ほんとだ、確かにそうですね。それでは次にいよいよ、図研がオススメする「設計上流での直感的な回路検討」の詳細を知りたいんですが、まずは「過去資産の流用」ですね。具体的には回路図割り付けが紹介されていますが、これについてもう少し詳しく教えてもらえませんか? |

|

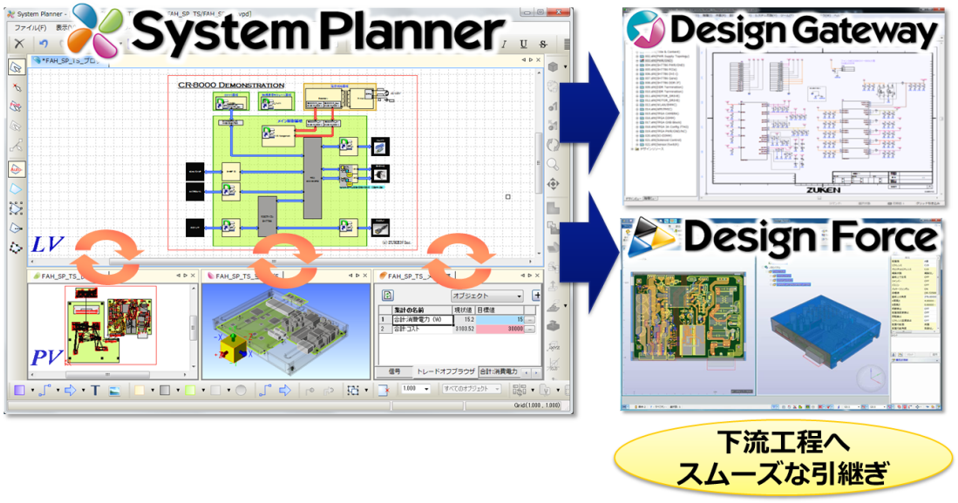

わかりました。図3の右側は、図研の構想設計ツール System Planner です。これを用いての回路図割り付けについて、メリットをお教えしますね。まず、過去製品の回路図を流用してくることで、回路図で保有している情報を活用してコストや消費電力などの計算をすることができます。また、ネットや端子の情報も流用できるので各ブロック間の接続を検討する際にも活用でき、シミュレーションにより信号品質を確認する、といったこともできます。さらに、基板割や部品配置などのレイアウト検討を行う際に過去製品で使用した部品の形状情報を活用して、より精度の高い検討を行うこともできます。 |

|

へぇぇ、まだこのフェーズなのにそこまで詳細にいろいろリサーチなり検討なりができたら、そりゃ手戻りは減りますよねぇ。スグレモノですね System Planner! |

|

大胆を通り越してもはや失敬ですね…。まぁ確かに、いっぱい動いてた方が展示会場で人目を引くかなぁとかは考えましたけど、それはやっぱりたくさんのお客様に見てもらいたいというですね… |

|

ストップ! その熱意、このヒルコがしかと受け止めました。なのでプレゼンではさらっとでしたけど、せっかくなのでいくつか、特にお客様から実際の活用例を伺うものを紹介してもらえませんか? |

|

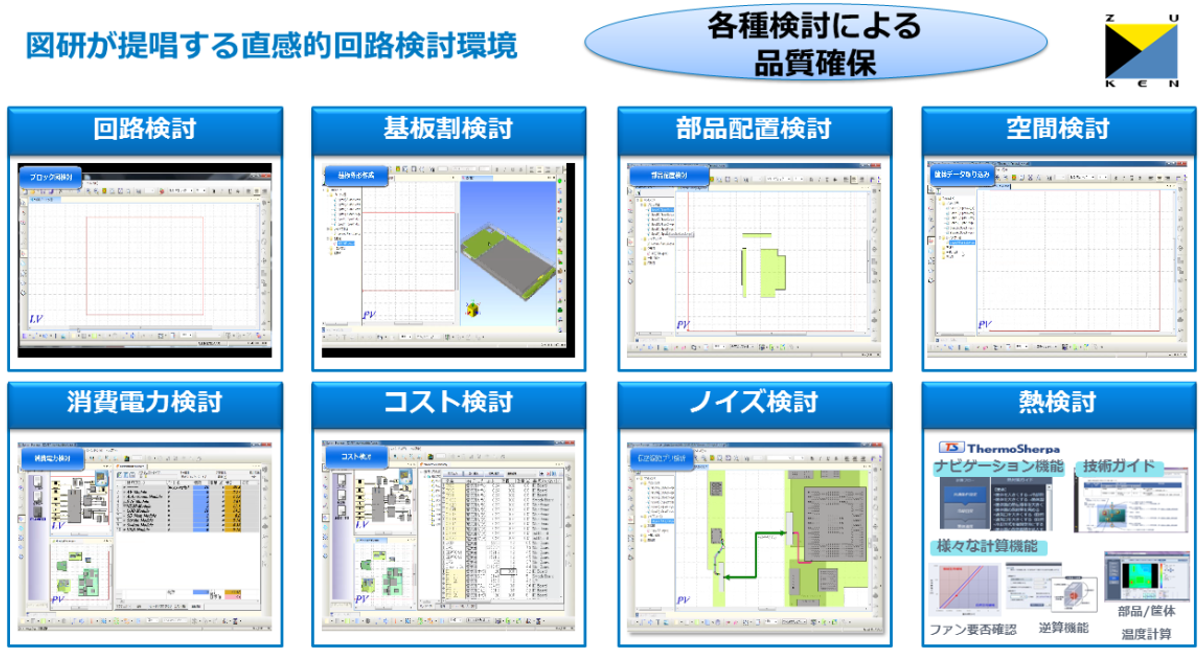

どこまでマイペースなんだこの人…。もう流れに身を任せよう。えぇとそれでは、やはり一番活用例の多いものをご紹介しましょう。まず左上ですが、これは回路検討の際に具体的には過去製品などで実績のあるものを流用することで、部品標準化によるコスト削減や設計品質の向上に効果があることを示しています。その意味では「流用検討」としてもよいかも知れませんね。 |

|

なるほど。確かに品質確保への近道は過去実績がある、言ってみれば「テッパン回路」をベースにすることですよね。System Plannerなら、流用にあたって参照しておきたい各種情報が、すべてツール内で確認できますもんねぇ。 |

|

はい。そして次に、「基板割」「部品配置」「空間」といった各種レイアウト検討です。基板外形や主要部品の配置などの検討を実施し、例えばそれを基板設計者や取引先のアートワークメーカ様への設計指示として活用しているケースもあります。精度の高い検討を行った上での設計指示なので、基板設計の品質もかなり担保されるといえます。 |

|

品質ももちろん大事ですけど、もう一つ。指示図面、指示書の作成にはかなり時間がかかるでしょうから、検討結果をそのまま設計指示として活用することで、大いに効率化が図れますよね! |

|

あ、いいこと言ってくれますねぇ。さっきまで、人の花畑を土足で踏みにじるような輩だと思っていたヒルコさんが、今では心強い相棒に思えてしまうという不思議! |

|

そんなふうに思ってたんですか、地味に傷つきます…。ぬぅぅ、気を取り直して最後ですが、System Planner で行った各種検討内容を、下流工程へスムーズに引継ぎますよと。それは合点がいくんですが、そもそも上流での回路検討をツールで行わなかった場合と比べると、どれくらいメリットがあるものなんでしょうか? |

|

そうですね、まずBeforeとAfterでの差分を定性的に説明してみましょう。過去資産や標準化した情報などを元に、様々な要件に対する実現方法をトレードオフしながら検討しようとした際に、System Planner のようなツールを用いないとします。となると、何か一つの要件を替えた場合に、他の要件への影響を一つずつ確認していかなければなりません。「複合的な検討」ができないというのは効率が悪いですし、ストレスにもなります。 |

|

そうか、今回のテーマである「直感的回路設計」とは真逆の状態ですね。 |

|

はい。ツールがあると、格段に精度の高い検討が、手早くできるのではないでしょうか。上流で高精度の検討を実施したことで、詳細設計以降での手戻りや試作回数が削減できます。つまり、フロントローディングにより設計全体の工数が削減できる、ということができます。 |

|

ちなみにそれって、定量的には…。 |

|

一例ですが、あるお客様での適用期待効果として、構想設計時間が 15% 削減。構想設計結果のデータ活用により詳細設計時間が 20% 削減と算出されました。また、構想設計の粗さに起因する詳細設計時の問題発生件数も 30 – 40% 程度減らせるのでは、と試算されました。 |

|

おぉぉ、結構大きいですねぇ。これが、下流工程での実機検証によるカット&トライだったとしたら、時間削減どころか、対策コストの増加、市場投入の遅延などが発生しかねませんよね。 |

|

そうなんですよ。だから、一見遠回りのように思えても、設計上流で作り込みがちゃんとできる環境を整備するのが得策なんです。実際の使い勝手も、ここまでの紹介でお解りいただける通りとてもスムースですから、自信を持ってお薦めします! |

|

とてもよく解りました。ここまで読んで、「あったらいいな! こんな環境」と思われた方は、お気軽にお問い合わせをしてほしいですね。Oさん、今日はどうもありがとうございました。 |

|

はい、こちらこそ。お問い合わせ、ぜひお待ちしています! |

というわけで、今回は「直感的回路設計環境」について、電気設計への取組みをこれから本格的に始めようと考えていらっしゃる読者様にもわかりやすく…を心掛けてお伝えしました。

気になった方は、ぜひ ↓ ↓ ↓ こちらから ↓ ↓ ↓ お問い合わせください。

※実際のプレゼンで、「過去資産の活用」で再生した動画を、以下でご覧いただけます。

【回路図割り付け】

1) 大きさを自由に決めながら簡単にブロックを作成

2) 接続情報も直感的に入力

3) 過去に設計した回路図を割り付け

4) 割り付けた回路図データをダイレクトに参照