コラム

グローバル化は設計・製造の仕組みを見直すチャンス

【第2回】新製品の設計に取りかかることができない技術者

株式会社RDPi 代表取締役 石橋 良造

2007.07.20

設計部門は、設計作業を含まない工場とのやりとりに工数の 10 % を使っていると言いました。それでは 「設計作業」はどうなっているでしょうか。開発規定では、製造移管後の「プリプロ設計」や「マスプロ設計」は製造部門で行うとことになっていると思いますが、実際は、設計部門の技術者はこれらの設計作業を行っていることと思います。それでは、実際どのくらいの時間を使っているのでしょうか。

会社・組織によって違いはありますが、参考のため先ほどのメーカーBのデータを紹介しましょう。メーカーBは総工数の約 35 % を「設計」作業に使っていますが、この中には製造移管後の設計が含まれています。製造移管後の設計作業は、次の新製品の開発着手を遅らせるだけでなく、設計のやり直し、つまり手戻りとなる危険性もあり、設計作業のどの程度を占めているのかは重要です。(理想的にはゼロにしたいわけですが)

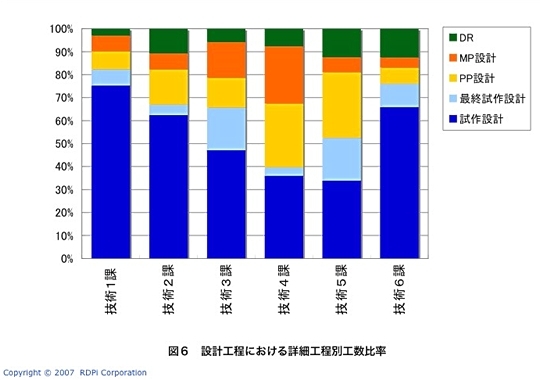

メーカーBでは、設計(技術)部門は課ごとに担当する製品タイプが分かれています。図6は課ごとの設計工程の詳細をあらわしたものです。設計工程の定義は図4に合わせています。製造移管後のプリプロ設計やマスプロ設計を、設計部門の技術者が実施していることがわかります。その比率は、設計にかけた総時間の10 % から 50 % にもなります。平均で約 25 % であり、設計時間全体の 1/4 を製造移管後の設計に使っているわけです。これでは、新製品の設計に使える時間が少なくなるのも無理はありません。

製造移管は製品データが設計部門の手を離れ、工場で量産を行うためのイベントのはずですが、実際は(この例では)、製造移管後の設計と工場とのやりとりに設計部門の約 20 % の工数を使っていることがわかりました。多くの会社・組織で同じ状況だと考えます。単純に開発効率の観点で見ても、無視はできない問題です。

グローバル化はこの問題をより深刻なものにします。グローバル化が進むと、海外工場が増えるだけでなく、製品の数(バリエーション)も増えます。製造移管後に設計部門の 20 % の工数を使う仕組みのまま、開発がグローバル化するとどうなるでしょう。実際大変なことが起きています。製造移管するたびに日本から技術者が海外工場に行くというのは、あちこちで見聞きします。それも、一人ではなく数人、期間も数ヶ月、その上、貴重なプロジェクトリーダークラスだったりします。トラブルが起きるたびに突然の海外出張ということも少なくありません。こうなっては、いよいよ新製品開発にかける時間はなくなってしまいます。

今回は、現状分析だけで予定した紙面を使ってしまいました。ただ、かなり詳しく現状について考察しましたから、何を解決しなければならないのか、グローバル化に対応した設計と製造の仕組みとはどのようなものか、一緒に考える準備ができたのではないかと思います。ぜひ、次回までに考えてみてください。

それでは、次回はあるべき設計・製造の仕組みについて考察したいと思います。ご質問、ご意見はいつでも歓迎です。ご連絡ください。

前のページへ

前のページへ