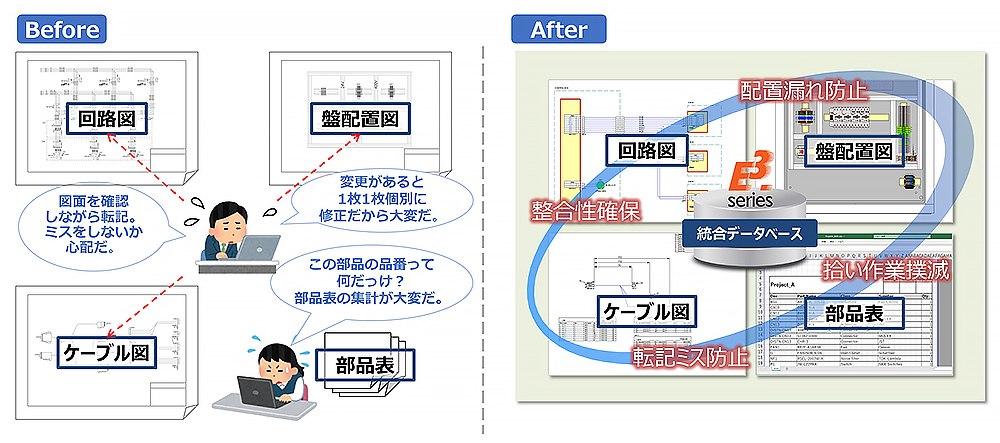

統合データベース管理により転記や検図の回数が激減、設計品質の向上につながります

各種図面間はリアルタイムに連携するため常に整合性が確保され、修正・検図の手間と回数を減らせます。

また、統合データベース内での情報集約により部品表などの帳票作成の手間を減らせます。

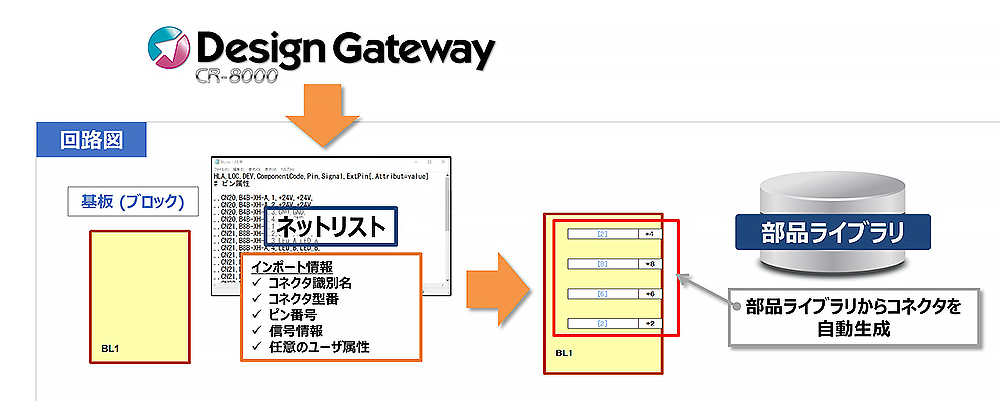

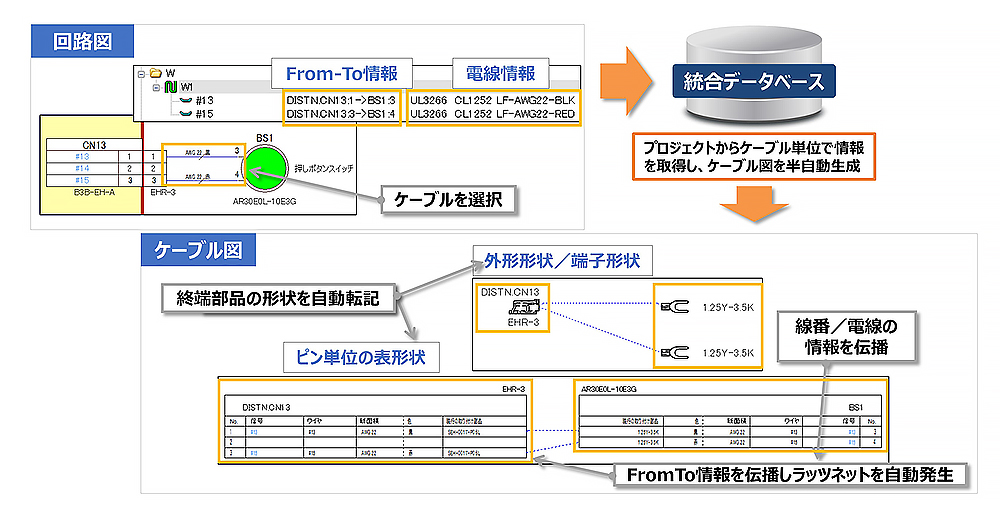

【ケーブル図自動生成】

回路図作成時に定義したコネクタ/ケーブルなどの情報をもとにしたケーブル図への転記作業を自動化します。

これにより、図面作成工数の削減と、回路図との整合性の保持が可能となります。

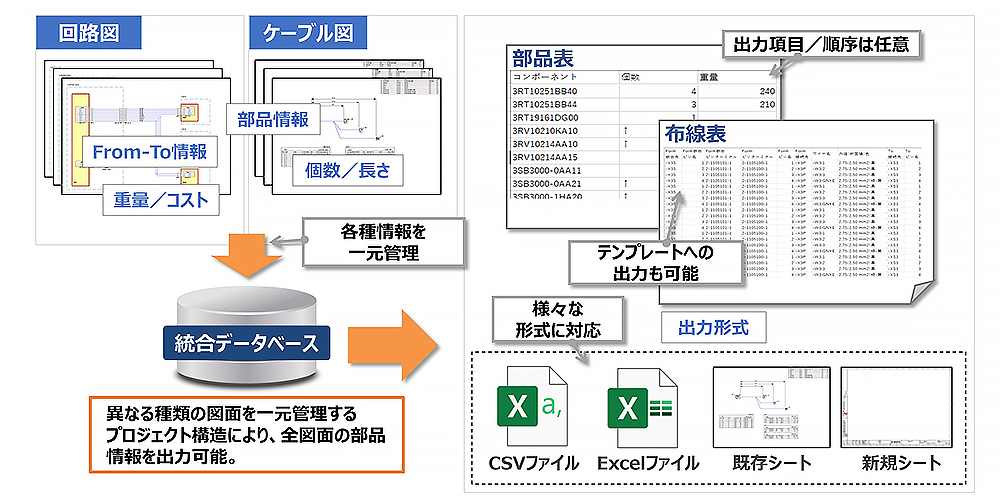

【部品表/布線表出力】

複数種類の図面を統合データベースで管理しているため、1機種内のすべての部品情報や、接続情報を自動出力可能です。自動出力することで、作成工数と転記ミスを削減しながら、高品質な帳票を作成可能です。