自動配線は、こう使う!既成概念にとらわれないケイ・ピー・ディ流DRAGON EXの使い方

2016年06月15日今再び、その存在感を高める日本の基板設計技術。エレクトロニクス製品の品質を影で支えるその実力は、基板設計会社の弛まぬ知恵と工夫に裏打ちされています。そんな取組みをご紹介する本シリーズ2回目は、有限会社ケイ・ピー・ディ様による自動配線機能「DRAGON EX」を中心とした活用事例をご紹介します。

はじめに

1999年に創業してから17年、プリント基板設計を主体に、基板製造・実装を行っています。その間、ずっと図研のCADソフトを使ってきました。そして、昨年(2015年)11月にDesign Forceを導入しました。導入から1年も経っていないのでまだまだ研究中ではありますが、いくつか注目すべき機能がある中、特に自動配線をいかに幅広く、有効に活用するかについて検討しましたので、皆さんにご紹介します。

仕様検討に自動配線を使う

Design ForceのオプションにDRAGON EXという自動配線のツールがあります。我が社ではこのオプションも導入し、自動配線をどのような場面で活用すべきかを検討してきました。

【デモムービー】ドラゴンルーターによる自動配線

DRAGON EXの活用法として、まず仕様検討時に利用できないかを考えました。

どういうことかというと、自動配線は、設計者で行うより短時間で配線できるため、設計検討のサンプルを簡単に作ることができます。例えば、配線層数を決める場合、自動配線を使って複数の層数でサンプルを作成し、その配線結果から配線層数をイメージすることができます。これによって、途中で収まらなくなって層数を増やすなどの手戻りが減り、工数の削減につながります。

とは言え、どの程度の精度なのかが気になるかと思いますので、テストした結果をご紹介します。

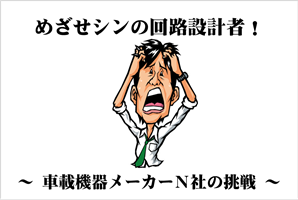

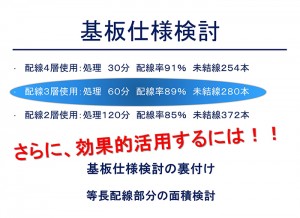

実際に部品点数1600点、ピン数5000ピン、ネット数1200の基板を使い、DRAGON EXのコンサルト設定(自動配線の戦略設定をアドバイスする機能)で自動配線のパラメータを設定して自動配線を行ったところ、処理時間30分で配線率91%の結果が得られました。100%には至りませんでしたが、未結線部分はすぐに配線できるという感じでした。ビア数1600、6層基板ですが信号線は4層で配線されています。

この自動配線の結果から、この基板は6層で設計できると判断できます。ひとつのサンプルが30分でできれば、とても参考になります。次に、4層以下でも引けるかもしれないと思い続けてテストしてみました。3層にした結果、配線に60分かかり、配線率や未結線数は4層とさほど変わらない結果でした。さらに厳しくして2層でテストしたところ配線に120分かかりました。また、配線率も少し落ちて85%、未結線は約100本増えてしまいました。ここまで未結線が増えると、「2層だと厳しい」ということがイメージできます。

このように複数のサンプルを用意することで、今回の案件は信号線3層使えば設計できそうだという目安を、数値としてお客様に提案できます。3種類のサンプルを用意するのに1日もかからないので、仕様検討の裏付けとして効果的かと思います。

このような自動配線の活用は、等長配線部分の面積の検討などにも利用できるかと考えています。

検図や検図結果の反映に自動配線を使う

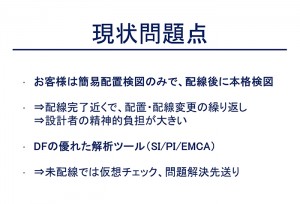

自動配線のさらなる活用法を考えるために、現状の設計業務の問題点を考えてみました。

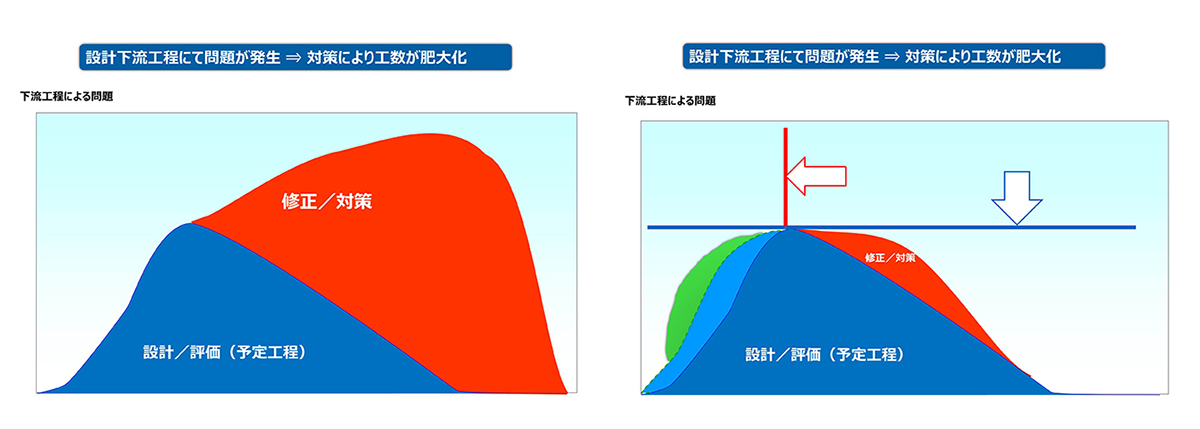

1番の問題は、“お客様は忙しく、あまりよく見て(チェックして)いただけないという実態がある”ことだと思います。簡易配線の状態で検図を依頼すると、大まかな配置しか見てもらえず、本格的な検図は結線が終わってからということが多いかと思います。これには、ビアで未結線が見えないなど様々な要因はあると思いますが、結局はパターンが見えてからチェックしたいという考えかと思います。しかし、配線完了近くで検図が行われると、配置・配線変更の繰り返しとなってしまい、これが設計者の負担をとても大きくしています。

この問題を解決するために自動配線が使えないかと考えました。しかし、自動配線を利用するといっても「どの部分で」ということと、単に自動配線を活用するだけではメリットも大きくありません。同時に、より早く設計品質を上げることも重要だと思います。

Design Forceには、Design Force SI/PIやEMC Adviser EXなど優れた解析ツールがあります。しかし、解析の精度を上げるには配線されている必要があります。未結線でも仮想的なチェックは行えますが、せっかく解析で問題の早期発見を行おうとしているのに、精度が低い解析結果では問題を先送りしていることと大差ありません。

そこで、DRAGON EXと解析ツールとをうまく活用すればより良い設計が行えるではと考えたのです。

我が社では自動配線の活用を、部品を配置した瞬間に配線が見える部分、短い未結線部分に絞り、自動配線の処理時間が1~2分か、それ以下で完了する部分に限定しました。

これらの要件をパラメータとしてまとめると、下記の3つになります。

・短い未結線のみを対象とする(対象:0mm~8mm)

・配線幅は出来るだけ太くする

・DRCエラーの配線は削除する

この設定を様々な基板で試してみましたが、弊社で扱う基板では、ほぼ全ての基板で自動配線を実行できました。短い未結線は人がやってもいいのではという意見もあるかと思いますが、設計者は最終的な清書の部分はやるべきで、検図レベルでは自動配線でいいかと思います。なぜなら、この短い配線の部分は、他の長い配線を引く際に、等長配線等の影響で組み替えが発生することも多く、何度も編集する箇所だからです。

短い配線を自動配線にすることで設計時間が短縮でき、設計者の負担もかなり軽減できると思います。さらに、短縮した時間を検討やDesign Force SI/PIやEMC Adviser EXを使った解析に割り当てられるため、設計のフロントローディングも図れるのではないかと考えています。

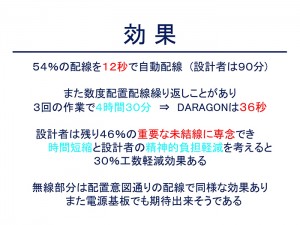

この自動配線のパラメータは試行錯誤した結果のものを利用していますが、12秒で配線完了です。この基板内の対象未結線の配線を人が行った場合、とても12秒で終えることはできません。

配線した箇所は、基板全体の54%にあたります。ビアがないので配線は表層のみ、未結線は948本残っています。しかし、この948本の未結線部分こそ、設計者が行うべき大事な設計箇所だと思っています。

この自動配線の効果は、設計者だと通常90分くらいかかる短い配線(全体の54%)が12秒で完了することにあります。例えば、検図の結果、同じ未結線を3回引き直すこととなった場合、設計者が行うとトータルで4時間30分かかります。しかし、DRAGON EXでは36秒で終わるわけです

この自動配線で36秒できる配線を、人が4.5時間かけてやるべきでしょうか。

私は、こういうところは自動配線に任せるべきで、残りの46%。残っている重要な未結線を設計者は配線することに専念すべきと考えます。

自動配線を活用することで、時間短縮も図れ、設計者の負担軽減も図れます。実際、30%もの工数軽減効果ありました。では、削減できた工数で何をすべきでしょうか?

単に設計時間を短縮するだけでなく、その時間を有効に使ってさらに設計品質を上げるなどの付加価値を付けることが重要だと思います。

例えば、Design ForceにはSI/PIシミュレーションの機能が標準装備されています。またEMCを考慮した設計ルールを基に設計が行えるEMC Adviser EXもあります。設計仕様の検討段階だけでなく設計途中においても、これらの機能やツールとDragon EXを合わせて活用すれば、多少精度が悪いかもしれませんが多くのパラメータを振った比較検証が行え設計品質を上げることができます。

この検証を行うことで、設計のフロントローディングが可能となり、結果として品質も高く、手戻りの少ない設計が行えるようになります。

海外との取引で役立つDesign Forceの「IPマネージメント機能」

Design Forceの注目すべき機能には、「IPマネージメント」という機能もあります。お客様に検図データをお渡しするときに、「印刷をさせる/させない」「部品パーツ登録の名前を公開する/しない」「ガーバー出力だせる/だせない」などの制限と、その有効期限を設けることができるのです。

【デモムービー】 Design Force 「 IPマネージメント」機能

この機能は、今後日本に居ながら海外の案件に対応する際に活用したいと思っています。海外取引にはいろいろな障害があると思いますが、この機能を活用すれば、最終納品後の入金までは設計データに制限を付けるなどに利用できるのではないかと考えています。

基板設計者からPCBクリエイターへ

3Dプリンターの登場により製造スタイルが大きく変化し、モノづくりのスピードも増しています。当然プリント基板もそれに合わせて変化していく必要があります。例えばMID(※1)など実装技術の進歩によって、数年先は基板を積層するレベルの立体思考の設計では追いつかくなり、製品の立体的なデザインを考慮した基板設計が必要とされるでしょう。そして、それを可能としてくれるのがDesign Forceであると信じています。

このように、基板設計もますます複雑化し、設計者が持つべき技術や知恵も膨大になっていくはずです。これは従来の「基板設計者」というくくりではない業務へ広がっていくことを示しています。基板設計に携わる我々は、例えば「PCBクリエイター」というように呼び方を変え、このような新しい時代に必要な技術に対応できる、創造力を持ち合わせた技術者になるべきではないでしょうか。

我々がそこを目指すことで、基板設計に携わる人が増え、日本でも基板設計者の地位がもう少し上がるのではないか。欧米のように基板設計者の地位が高められたらいいなと思っています。

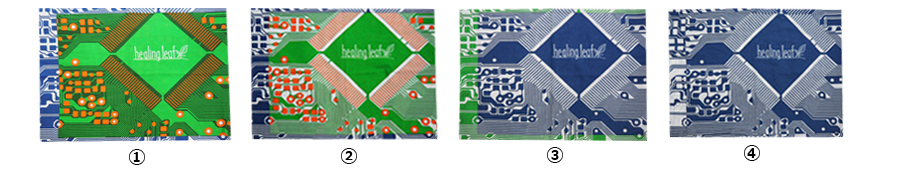

私はもっと基板というものを広く世間に知ってもらいたいと思い、基板アート「ヒーリングリーフ」というブランドを立ち上げ、基板アクセサリのペンダントやストラップの販売もしています。興味のある方はぜひ、サイトをご覧ください。

いかがでしたでしょうか。せっかくの自動配線ですので、皆さまも効果的に使えたらいいなと思っています。基板制作のコンサルタントなどもしていますので、お気軽にお問合せください。

※1 MID : 樹脂成形品表面に金属膜で回路形成したもの

★加藤木様デザイン 手ぬぐいプレゼント★

※アンケートプレゼントの応募期間は終了しました。

取材時に加藤木様のご厚意で、先日発売されたばかりの手ぬぐいを読者さまへのプレゼントとしてご提供いただきました。

抽選で4名様にプレゼントいたしますので、皆さま奮ってご応募ください。

■ 有限会社ケイ・ピー・ディ

設立:2004年12月

資本金:300万円

所在地:東京都葛飾区細田 5-22-10

事業内容:開発、プリント基板の設計、製造、実装、コンサルティング

基板設計CAD:CR-8000 Design Force、 CR-5000 Board Designer、CR-5000 PWS、CR-5000 EMC Advisesr

回路設計CAD:CR-5000 System Designer

ご紹介ページ ⇒ http://www.kpd-jp.biz/

(facebookページもあります。)

【プリント基板設計を主体に、基板製造・実装まで対応可能】

ヒーリングリーフ(基板アート )

http://pcbart-healingleaf.com/ http://healingleaf.thebase.in/

(facebookページもあります。)

UTme!MARKET https://utme.uniqlo.com/jp/front/mkt/show?id=198570&locale=ja

zenschool http://zenschool.jp/#introduction