コラム

同時にやるシクミづくりとヒトづくり。

やっと気づいた改革の本質

【第49回】インダストリー4.0 を追いかけるその前に

株式会社RDPi 代表取締役 石橋 良造

2015.08.27

標準原価の運用

これまで設計サイド中心の活用例を紹介しましたが、製造サイドでのデータ活用例も紹介したいと思います。

製造現場で気になっていることのひとつに「標準原価」があります。標準原価は誰もが知っている単語なのですが、標準原価が活用できている現場が少ないと感じます。コスト削減は製造現場では常に課題となっているわけですが、標準原価をコスト削減活動に活かす仕組みができていないのです。その原因は、やはりデータでつなぎ活用することが不十分だからだと考えていますので、標準原価の運用方法例を紹介したいと思います。

標準原価とは、製造サイドが開発(設計)サイドに対して、「原価の見積もりや実績の計算にはこの値を使ってください」という原価です。つまり、公式な原価データとして製造サイドがコミットした値、公式原価ということです。このように考えることで原価に関する責任の所在が明確になります。製造サイドは、決めた標準原価が他社よりも高くならないようにがんばることになり、開発サイドは、一時的な安い購入価格で製品全体の原価を下げるのではなく、継続して安定した原価をもとに設計として製品全体の原価を下げるようにがんばることになります。

したがって、製造サイドにとっての標準原価とは、原価低減を行うことで従来の原価をこの値にまで下げるという目標値、つまり、目標原価ということもできます。購入部品の場合であれば、これまでの購入実績だけでなく、市場動向も含めて分析した上で標準原価を設定する必要があります。

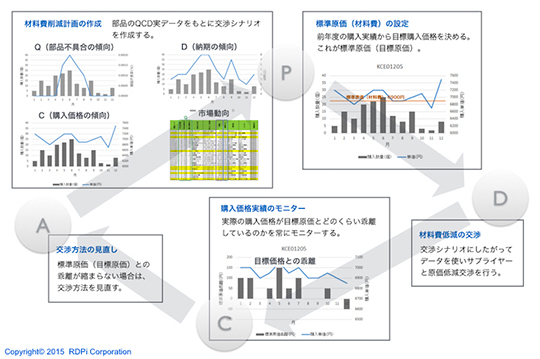

製造サイドにとって標準原価は目標値ですから、その運用は図149 のようになります。購入するたびにその実績購入価格と設定した標準原価との乖離をモニターし、購入量や季節性などを考慮した傾向分析を行い、その分析結果と市況などをもとに購入先の代理店やメーカー、サプライヤーなどと価格交渉し、実際の購入価格を標準原価に近づける努力を続ける。

図149 標準原価の設定と運用

たとえば、購買部は1年間このような活動を継続することで、結果的に購入価格をどれだけ標準原価に近づけることができたのかが、原価削減に対する貢献度合いとなります。次年度は、購買部の原価低減活動の実力も考慮して目標原価である標準原価を設定することになります。

標準部品の設定

このように、標準原価を使って原価低減の PDCAサイクルを回すことが、標準原価を活用できているということなのですが、考えておきたいさらなる活用の仕組みがあります。

すべての部品に対して標準原価を設定する必要がありますが、通常、部品種は相当な数になるので、データ分析や価格交渉などの原価低減活動には優先順位をつける必要があります。優先順位の基本的な考え方は、品質、原価、納期という QCD の観点から、使うべき部品とそうでない部品を層別するということです。

QCD の観点から部品を層別するというのは、製造サイドから開発サイドに対して、使うことを推奨する部品を決めるということです。このようにして推奨する部品を決めたものが標準部品です。

設計サイドは主に機能性を重視して部品を選ぶ傾向が強いため、製造サイドが QCD の観点から選んだ標準部品の中から使う部品を選ぶことによって、機能や品質、価格などの総合的な観点でよりよい部品を使うことができるようになります。標準原価を決めると同時に、このような標準部品の仕組みを運用することが大切です。部品標準化や標準部品の設定は製造業にとって重要な仕組みのひとつですが、うまく運用できていないところはこのような観点が足りないことが多いようです。

話題となっているインダストリー4.0 は、製造業が目指すべき姿であることは間違いありません。しかし、開発・製造をデータでつなぎ、活用するための開発・製造リンクのような仕組みが十分にできていない状況で、高度なデータ管理やデータ分析が要求されるインダストリー4.0 を目指すのはかなりの無理を生じることになり、十分な投資効果を得ることはできないと考えます。

インダストリー4.0 の動向には注意しつつ、現在の開発・製造が人手をかけてルールを守らせることばかりを重視した運用になっていないか、開発工程全体をデータでつなぎ人手をかけないで処理できるようになっているかなどを検討し、データでつなぐことで新たな付加価値を実現した開発・製造現場にすることに注力することが大切ではないでしょうか。そうすれば、確実にインダストリー4.0 を実現することができるはずです。

今回も最後まで読んでいただきありがとうございました。

●執筆者プロフィール 石橋 良造

日本ヒューレット・パッカード (HP) に入社し、R&D 部門で半導体計測システムの開発に従事した後、設計・製造改革プロジェクトに参加。ここで、HP 全社を巻き込んだ PLM システムの開発や、石川賞を受賞した製品開発の仕組み作りを行い、その経験をもとに 80 社以上に対して開発プロセス革新やプロジェクト管理のコンサルティングを実施。

コンサルティングを続ける中で、より良い改革のためには個人の意識改革も合わせて実施する必要があるとの思いが強くなり、独立して株式会社 RDPi を設立した後、北京オリンピックで石井慧を金メダルに導いた(株) チームフローのコーチ養成コース、および、一般社団法人 日本ポジティブ心理学協会の公式プラクティショナー・コースを修了し、個人のやる気を引き出す技術の開発と、開発プロセスやプロジェクト管理の仕組み改革とを融合した改善活動を続けている。

●株式会社 RDPi :http://www.rdpi.jp/

●メトリクス管理ウェブ : http://www.metrics.jp/

●Email :

ishibashi@rdpi.jp

●ブログ : http://ameblo.jp/iryozo/entrylist.html

●facebook : やる気の技術

仕組みと意識を変える RDPi

前のページへ

前のページへ